Технология и мехатроника в машиностроении

Библиографические ссылки

1. Лозовенко С. Н. [и др.]. Способ изготовления тросового амортизатора. Патент России № 2499925, ФИПС, 2013. 10 с.

2. Лозовенко С. Н., Головёнкин Е. Н., Антипьев А. И., Цайтлер А. В. К вопросу защиты от динамических нагрузок автоматических космических аппаратов при их транспортировании на полигон запуска // Материалы науч.-техн. конф. молодых специалистов / ОАО «ИСС». Железногорск, 2011. С. 257-258.

References

1. Lozovenko S. N. [and others]. Method of wire rope shock absorber manufacturing. Patent of Russia № 2499925, FIPS, 2013. 10 p.

2. Lozovenko S. N., Golovenkin E. N., Antipiev A. I., Tsaytler A. V. Towards the problem of protection against dynamic effects encountered by unmanned spacecraft during transportation to launch site. Proceedings of Young Professionals Scientific and Technical Conference ; JSC «ISS». Zheleznogorsk, 2011, р. 257-258.

© Лозовенко С. Н., Цайтлер А. В., Писарев Д. А., Голублев В. И., Головёнкин Е. Н., 2014

УДК 621.6.09:534.01

СИНТЕЗ ЗАТЫЛКА ФАСОННЫХ ФРЕЗ

А. С. Лукьянов, Н. И. Пузырева, Е. М. Тимошенко, Ю. А. Филиппов

Сибирский государственный аэрокосмический университет имени академика М. Ф. Решетнева Российская Федерация, 660014, г. Красноярск, просп. им. газ. «Красноярский рабочий», 31

E-mail: sanialukjanov@mail.ru

Рассмотрены четыре метода формирования контура затылка фрез общего и специального назначения для обработки заготовок сложного контура из легированных конструкционных сталей аустенитного класса с целью повышения эффективности процесса фрезерования, стойкости и прочности инструмента, уменьшения амплитуд виброускорения механизма главного движения.

Ключевые слова: фреза, затылок, метод, функция.

SYNTHESIS OF SHAPED MILL BACK

A. S. Lukjanov, N. I. Puzyreva, E. M. Timoshenko, Y. A. Filippov

Siberian State Aerospace University named after academician M. F. Reshetnev 31, Krasnoyarsky Rabochy Av., Krasnoyarsk, 660014, Russian Federation E-mail: sanialukjanov@mail.ru

There are four methods of developing the contour of the cutter head of general and special purpose processing pieces of a complex circuit of alloyed structural steels austenitic order to increase the efficiency of the milling process, durability and strength of the tool, reducing the amplitude of the vibration mechanism of the main motion.

Keywords: mill, back, method, function.

В производстве изделий авиационно-космической техники операции фрезерования при механической обработке занимают порядка 35 % от общей трудоемкости изготовления. Технологический процесс фрезерования заготовок сопровождается вариацией амплитуды поперечных и угловых колебаний, влияющих на формирование шероховатости поверхностного слоя детали и точности геометрии заданного контура. Из множества факторов, влияющих на динамику процесса фрезерования, заметное воздействие оказывают геометрические параметры, углы резания, собственная частота режущего инструмента непосредственно отражающие форму поверхности затылка как насадных, так и концевых фрез.

Основные требования к затылкам фрез: неизменность высоты профиля в радиальном сечении, обеспечение постоянства заднего угла в контуре затылка, простота затылования [1].

Из правил аналитической геометрии следует, что тангенс угла наклона касательной к радиус-вектору равняется отношению функции собственной спирали к её первой производной. Тем самым подтверждается постоянство заднего угла логарифмической спирали [2; 3].

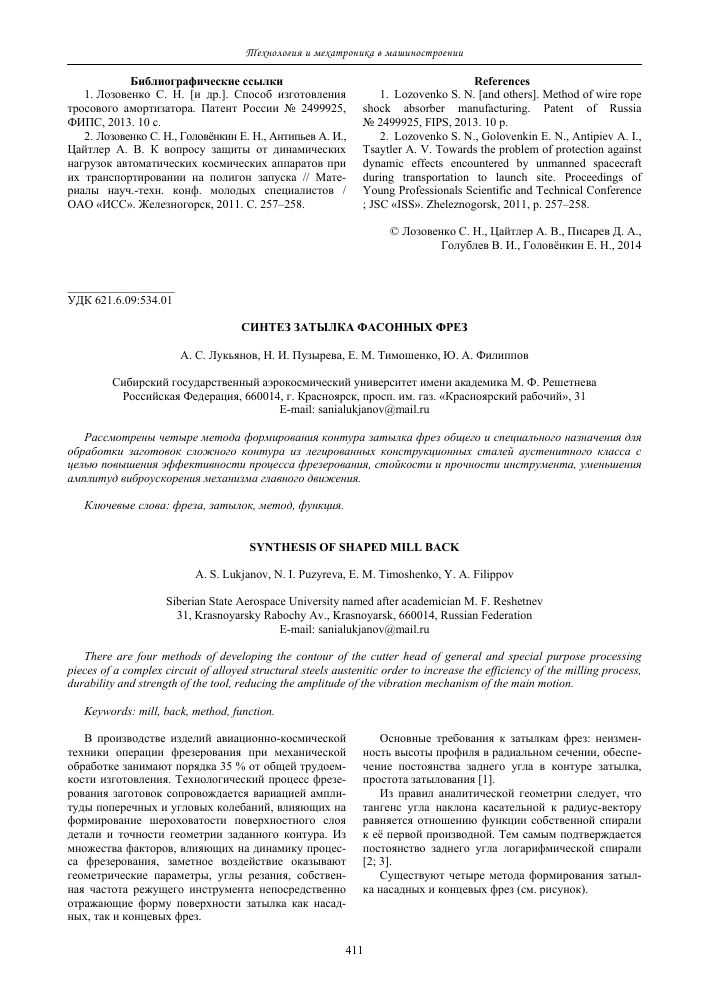

Существуют четыре метода формирования затылка насадных и концевых фрез (см. рисунок).

Решетневскуе чтения. 2014

б в г

Методы профилирования затылков фрез общего назначения: - спираль Архимеда; б -логарифмическая спираль; в - по дуге окружности; г - по прямой линии

Рассмотрим первый метод формирования затылка по спирали Архимеда с уравнением ее в полярных координатах

К = а-ф, (1)

где а = у/ю, где V - скорость движения точки по радиусу-вектору; ю - угловая скорость фрезы, ф - полярный угол.

При этом задний угол увеличивается к концу затылка.

Величина падения кривой К при диаметре фрезы Б и числе зубьев г имеет вид

К = пБ tga / г. (2)

Анализ конструкции затылка производим по функции (2), при центральном угле затылка 6в и

1 1 1

= -; а = аг^я-; гяав = --—;

ф ф (ф-6)

т = ^ « 0,6 + 0,7;

<ев =2п

значении

<ев =(2-3,14-0,6)/6 = 0,628; 1 1 1

. = 4,70446.

<ф гяа 0,21256

Решая уравнения, получаем

< ав = аг^0,2453 = 13°47'; < гяа в = 1 / (^а - 9в) = 1/4,7046 - 0,628) = = 1/4,076 = 0,2453. <ав -<а = 13°47'-12°=1°47'. Следовательно, величина заднего угла изменилась менее, чем на 2°.

Построение затылка выполняем с учетом функции (2), произведя операцию деления угла: < 6 делим на 10 частей и проводим радиусы, определяем и = ¡К / 10. Значение и откладываем последовательно от первой точки до десятой от окружности к центру и строим затылок.

Следующий метод: выполняем построение затылка по дуге окружности со смещенным центром на величину г:

К = К*Бта, (3)

где К - радиус фрезы; а - задний угол.

При этом методе затылования задний угол уменьшается до 2° к концу затылка зуба.

Третье построение - по логарифмической спирали c уравнением в полярных координатах

r = аекф■ (4)

где к = Ctg а; ф -полярный угол.

При таком методе затылования задний угол условно постоянен.

Четвертый метод - построение по прямой линии, используется при экспериментальных работах, обеспечивает худшие условия работы затылка по сравнению с другими.

Из рассмотренных видов наиболее рациональным является способ затылования по архимедовой спирали, который рекомендуется к использованию при обработке легированных конструкционных сталей вследствие следующих преимуществ:

- задний угол в различных сечениях не постоянный, но его изменение не превышает 2°;

- конхоиды дают меньшие изменения задних углов, чем конхоиды логарифмической спирали;

- закон движения состоит из перемещения точки по радиусу-вектору вращающегося практически с постоянной скоростью;

- разработка управляющей программы профилирования сложности не представляет.

Библиографические ссылки

1. Ящерицын П. И., Еременко М. Л. Основы резания материалов и режущий инструмент. Минск : Высш. шк., 1975. 528 с.

2. Башков В. М., Кацев П. Г. Испытания режущего инструмента на стойкость. М. : Машиностроение, 1985. 136 с.

3. ГОСТ 17024-82. Фрезы концевые. Технические условия. Стандарты, 1984. 6 с.

References

1. Yashcheritsyn P. I., Eremenko M. L. Basis of cutting of materials and the cutting tool. Minsk : Vyssh. Shk., 1975. 528 с.

2. Bashkov V. M., Katsev P. G. Test of the cutting tool for the firmness. M. : Mechanical engineering, 1985. 136 с.

3. GOST 17024-82. Mills trailer. Specifications. Standards, 1984. 6 с.

© Лукьянов А. С., Пузырева Н. И., Тимошенко Е. М., Филиппов Ю. А., 2014

а

а

CC BY

CC BY 18

18