ЛИТЕЙНОЕ ПРОИЗВОДСТВО

УДК 669.13.018.258

Б. В. Воронков, В. М. Колокольцев, О. А. Миронов, Е. В. Петроченко, С. К. Сибагатуллин

ЖАРОИЗНОСОСТОКИЙ ЧУГУН

Повышения абразивной и ударно-абразивной износостойкости литых деталей в условиях высоких температур и агрессивных сред можно достичь путем совершенствования состава и технологии! получения комплекс но- легированных бе -лых чугунов (КЛБЧ). Наиболее широкое приме -нение из данной группы чугунов находят хромомарганцевые чугуны, дополнительно легированные элементами, обеспечивающими показатели механических и специальных свойств на уровне конкурентоспособности данных чугунов с другими жароизносостойкими сплавами.

Особенностью КЛБЧ, препятствующей повы-сигь эксплуатационную стойкость отливок из данных чугунов, является то, что условия эксплуатации предъявляют к ним два взаимоисключаю -щих требования по специальным свойствам - вы -сокие жаростойкость и износостойкость.

В качестве исследуемого сплава был выбран чугун марки ИЧ230Х16Г4НТ, который разработан на кафедре электрометаллургии и литейного производства МГТУ им. Г.И. Носова и внедрен в производство для изготовления отливок колос-ников грохотов и спекательных тележек аглофабрик. Эксплуатационная стойкость этих деталей существенно выше аналогичных из высоколегированной стали 75Х24ТЛ. Однако для повышения эффективности процесса получения

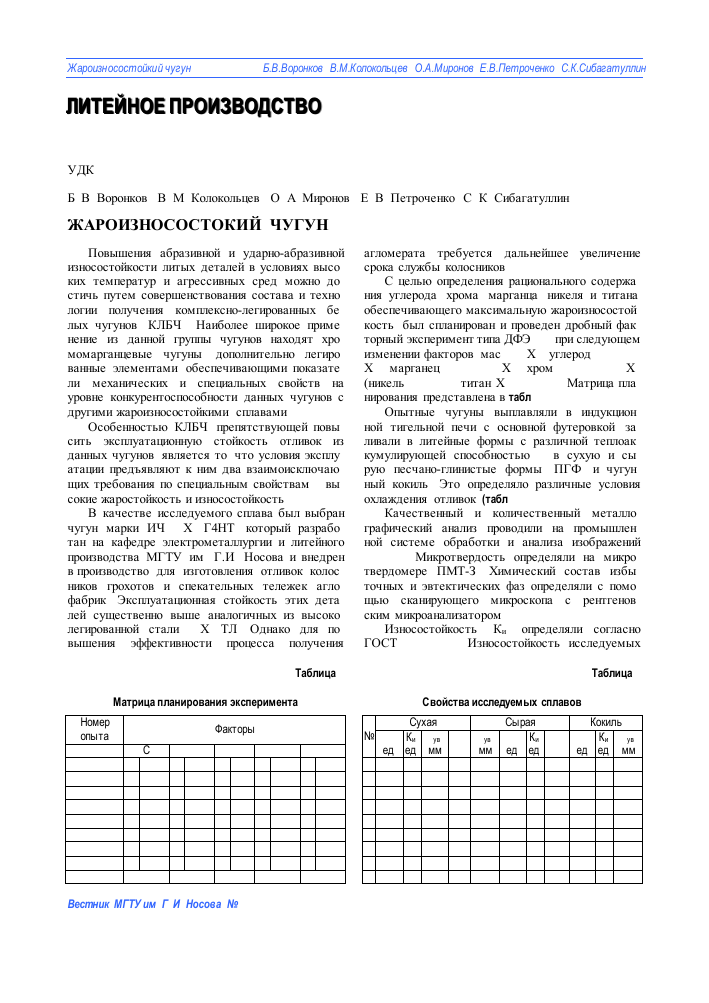

Таблица 1

агломерата требуется дальнейшее увеличение срока службы колосников.

С целью определения рационального содержания углерода, хрома, марганца, никеля и титана, обеспечивающего максимальную жароизносостой-кость, был спланирован и проведен дробный фак-торный эксперимент типа ДФЭ 25-2 при следующем изменении факторов, мае. %: Х1 (углерод, 1,9; 2,5); Х2 (марганец, 3,5; 5,0); Х3 (хром, 15,0; 19,0); Х4 (никель, 0,4—1,0); титан Х5 (0,2-0,6). Матрица пла-нирования представлена в табл. 1.

Опытные чугуны выплавляли в индукционной тигельной печи с основной футеровкой, заливали в литейные формы с различной теплоаккумулирующей способностью - в сухую и сырую песчано-глинистые формы (ПГФ) и чугунный кокиль. Это определяло различные условия охлаждения отливок (табл. 2).

Качественный и количественный металлографический анализ проводили на промышленной системе обработки и анализа изображений SIAMS. Микротвердость определяли на микротвердомере ПМТ-3. Химический состав избыточных и эвтектических фаз определяли с помощью сканирующего микроскопа с рентгеновским микроанализатором LEO 430 pi.

Износостойкость (Ки) определяли согласно ГОСТ 23.208-79. Износостойкость исследуемых

Таблица 2

Матрица планирования эксперимента Свойства исследуем ых сплавов

Номер опыта Факторы

С Mn Cr Ni Ti

1 - 1,9 - 3,5 - 15 + 1,0 - 0,2

2 + 2,5 - 3,5 - 15 - 0,4 + 0,6

3 - 1,9 + 5,0 - 15 - 0,4 + 0,6

4 + 2,5 + 5,0 - 15 + 1,0 - 0,2

5 - 1,9 - 3,5 + 19 + 1,0 + 0,6

6 + 2,5 - 3,5 + 19 - 0,4 - 0,2

7 - 1,9 + 5,0 + 19 - 0,4 - 0,2

8 + 2,5 + 5,0 + 19 + 1,0 + 0,6

0 2,2 4,25 17 0,7 0,4

Сухая Сырая Кокиль

№ HRC, K„, Иув, L, Иув, HRC, К„, L, HRC, Ки, Иув,

ед. ед. мм % мм ед. ед. % ед. ед. мм

1 42,1 3,8 0,035 0,24 0,038 42,4 4,7 0,23 45,4 5,3 0,018

2 45,8 5,2 0,025 0,25 0,039 46,3 6,2 0,24 47,4 8,1 0,039

3 43,1 4,5 0,036 0,21 0,02 41,9 4,8 0,16 46,8 4,9 0,035

4 46,6 3,8 0,035 0,29 0,043 43,7 4,8 0,27 49,6 6,5 0,024

5 44,2 3,5 0,020 0,26 0,014 42,2 5,5 0,25 46,8 9,2 0,021

6 48,2 4,3 0,035 0,24 0,019 50,6 4,7 0,22 53,3 9,0 0,039

7 44,7 3,6 0,020 0,28 0,013 43,8 5,1 0,25 47,0 6,9 0,028

8 47,2 3,4 0,021 0,28 0,014 48,5 5,3 0,26 52,3 8,4 0,029

0 46,0 3,6 0,028 0,42 0,032 46,2 5,6 0,40 51,0 8,9 0,047

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

образцов оценивали путем сравнения их износа с износом эталонного образца. В качестве эталона использовали сталь 45.

Жаростойкость (Ъув 100) оценивали по ГОСТ 6130-71 после выдержки в печи в течение заданного времени (100 ч) при постоянной температуре (800°С) глубиной проникновения коррозии по методу увеличения массы образца (мм).

Ростоустойчивость (Ь) оценивали по ГОСТ 7769-82 на образцах длиной 100-150 мм и диа-метром 20-25 мм по изменению длины (%) за 150 ч испытания при температуре 800°С.

Оптимизацию проводили методом крутого восхождения, в результате чего был получен следующий состав жароизносостойкого чугуна, %: С - 2,25; Сг - 18; Мп - 4,5; N1 - 0,8; Т1 - 0,5.

Дальнейшее повышение свойств чугуна велось в направлении выбора дополнительного легирую -щего комплекса. Легирующие элементы, входящие в этот комплекс, должны были обеспечивать либо повышение нескольких специальных свойств од -новременно, либо, повышая показатель лишь одного специального свойства, не оказывать отрицательного влияния на остальные. Руководствуясь данными требованиями, был проведен патенгно-лигературный обзор за последние 20 лет, результаты которого показали о целесообразности дополнительного легирования чугунов ниобием и алю-минием. В экспериментальных сплавах содержание № и А1 варьировали от 0,2 до 1,0% каждого. Меха -нические и специальные свойства исследуемых составов чугунов с ниобием и алюминием приве-дены в табл. 3.

Металлографическим анализом определено, что чугуны представляют собой доэвтектические сплавы (см. рисунок) и после завершения кристаллизации во всех типах форм в них формируется структура, состоящая из избыточных дендригов аустенига и аустенигохромистокарбидной эвтектики розеточного строения. В структуре чугунов присутствуют карбиды двух типов - М7С3 и М3С.

Легирование никелем обеспечивает требуемые жаро-, ударо- и абразивостойкость, жаропрочность отливок, снижение чувствительности к разрушению вследствие термических ударов за счет комплексного воздействия: инвертирующего влияния, устранения полиморфных превращений при рабочих температурах при комплексном легировании с хромом и марганцем, формирования стабильной однофазной аустенигной структуры. Никель обра-зует оксид N10, который имеет в структуре мало вакансий, что затрудняет диффузию через пленку оксида.

Титан оказывает модифицирующее и стабилизирующее воздействие, что обеспечивает при-

Таблица 3

Механические и специальные свойства исследуемых сплавов

Сухая Сырая Кокиль

№ HRC Ки, Иув, L, Иув, HRC, Ки, L, HRC, Ки, Иув,

ед. ед. ММ % ММ ед. ед. % ед. ед. ММ

1 49,3 4,8 0,021 0,07 0,026 49,7 7,05 0,11 52,5 8,06 0,016

2 47,0 4,5 0,03 0,25 0,032 49,0 5,40 0,12 47,6 4,70 0,017

3 47,0 4,4 0,046 0,14 0,090 46,7 5,20 0,12 50,5 5,60 0,024

4 45,0 3,5 0,070 0,10 0,070 46,0 5,10 0,17 45,0 4,80 0,018

5 50,3 5,0 0,030 0,19 0,120 50,5 7,70 0,37 51,6 8,30 0,020

6 50,0 4,6 0,030 0,25 0,023 50,7 5,20 0,26 52,0 8,60 0,025

7 48,5 5,0 0,045 0,50 0,035 49,0 5,30 0,00 50,6 8,70 0,024

сутствие стабильных карбидов титана, препятствующих образованию при эксплуатации карбидной фазы типа М23С6, которая приводит к охрупчиванию сплава, обеднению металлической основы хромом и понижению их жаростойкости и жаропрочности. Наличие стабильных карбидных фаз и высоколегированного аустенига обусловливает высокие температуры рекристаллизации сплавов, т.е. повышенную жаропрочность.

Значительное повышение окалиностойкости и ростоустойчивости достигается при комплексном легировании хромом и никелем.

Хром необходим для обеспечения высоких абразиво- и жаростойкости отливок. При меньшем содержании хрома в структуре чугуна обра -зуются наряду с карбидами (Ге, Сг)7С3 карбиды (Ге, Сг)3С, уменьшается содержание хрома в металлической основе, появляются продукты распада аустенига, что снижает жаро-, износостой-

Кокиль _________ Сырая ПГФ

Сухая ПГФ

Микроструктура оптимизированного состава чугуна ИЧ230Х16Г4НТ (х 400)

кость чугуна. При увеличении содержания хрома в структуре чугуна появляются крупные и хрупкие карбиды типа (Ге, Сг)23С6.

Марганец способствует получению стабильной аустенигной структуры металлической основы, повышения жаропрочности и позволяет ча-стично заменить никель. Увеличение содержания марганца свыше 5,0% может привести к обеднению металлической основы чугунов углеродом и хромом, что снижает жаро- и абразивостойкость.

Отрицательное влияние на окалиностойкость А1 объясняется тем, что при содержаниях его до 2% происходит повышение концентраций вакансий в окалине вследствие частичного замещения двухвалентных атомов железа и никеля трехва-ленгными атомами алюминия. Повышение числа вакансий влечет за собой ускорение диффузии кислорода к поверхности металла. Существенное повышение окалиностойкости следует ожидать при введении в сплав 2,5-3,5% А1. Это связано с образованием шпинели Ге0(Сг203, А1203) и собственного стабильного оксвда А1203.

Ниобий в исследуемых сплавах образует в у-железе как самостоятельные, так и сложные кар-бвды. Эти карбвды, имеющие малую скорость коагуляции и обладающие термической стойко -стью, способны сохранять механические свойства сплавов при высоких температурах в течение продолжительного времени, что приводит к повышению жаростойкости и износостойкости.

Присутствие стабильных карбидов, препятствующих образованию при эксплуатации кар -

бидной фазы типа М23С6 и обеднению металлической основы хромом, приводит к повышению жароизносостойкости. Повышение износостойкости при добавке ниобия вызвано образованием карбвдов №С с твердостью НУ 2400, повыше -нием твердости матрицы при растворении! в ней №> и повышением твердости карбидов типа Ме7С3 за счет растворения в них ниобия.

Металлографический анализ показал, что при введении № до 1% происходит резкое уменьшение среднего размера первичных карбидов хрома. Это объясняется тем, что ниобий сильнее титана снижает активность углерода.

Повышение теплоаккумулирующей способности формы (см. табл. 2) приводит к увеличению по -казателей механических и специальных свойств, которые являются структурно чувствительными, и измельчение структуры благоприятно сказывается на их увеличении. Однако для сплавов, легированных N>3 и А1 (см. табл. 3), эта закономерность соблюдается не в полной мере. Возможно, при легировании чугунов N3 и А1 происходит выделение частиц химических соединений и промежуточных фаз на мезоуровне структуры и оптическое их об -наружение не предоставляется возможным.

Результаты проведенных исследований поз -воляют сделать вывод о том, что дальнейшего повышения показателей механических и специальных свойств исследуемых сплавов возможно достичь путем увеличения концентраций как N3, так и А1 до 3 и выше процентов, а также их совместного введения в чугун.

УДК 669.162.275.6:621.746 Э. X. Ри

ОПТИМИЗАЦИЯ СОСТАВОВ КОМПЛЕКСНО-ЛЕГИРОВАННЫХ СЕРЫХ ЧУГУНОВ ДЛЯ ПРОИЗВОДСТВА гидроплотных отливок с высокой ПРОЧНОСТЬЮ в литом состоянии

Возросшие требования к механическим свойствам и качеству отливок привели к необходимости детального анализа причины брака литья на судостроительных заводах Дальнего Востока . Установлено, что одной из главных причин систематического брака литья (например, головок цилиндра 8 Д/Р) является низкий предел прочности (ае < 300 МПа) и низкая гидроплот -ность отливок из серого чугуна.

С помощью корреляционного анализа установлено, что в качестве параметров оптимизации следует выбрать ае и О (относительная гид -роплотность) или плотность расплава d, которые

имеют наибольшее число корреляционных свя-зей (рис. 1).

Поскольку из перечне ленных параметров методически труднее определять d и О, в качестве параметра оптимизации нами был выбран ов. Суждение о гидроплотности отливок по данным о„ справедливо только для малоуглеродистого доэвтектического чугуна, для которого наличие упрочненной металлической основы с разоб -щенными мелкими графитными включениями обеспечивает высокую прочность и гидроплот -ность [1]. Об этом сввдетельствует наличие определенной связи между ов, d и О чугунов (по

CC BY

CC BY 179

179