УДК 665.63

М. А. Таймаров, Н. Е. Кувшинов, Т. О. Степанова

ТЕХНОЛОГИЯ ВОСПЛАМЕНЕНИЯ ТОПЛИВА

Ключевые слова: двигатель внутреннего сгорания, воспламенения топлив, коленчатый вал с шатуном, кулачковые толкатели, блок электрогенератора, поршень, блок реле, лазерная свеча, термореле, полная нагрузка.

В статье рассматривается технология лазерного воспламенения пламени, а так же конструктивное техническое решение для реализации этого способа.

Keywords: an internal combustion engine ignition fuels, crankshaft connecting rod, cam followers, the power generator unit, a piston

unit relays candle laser , thermal, full load.

The article discusses the technique of laser ignition of the flame, as well as a constructive solution for the implementation of this method.

Постановка проблемы

В двигателях внутреннего сгорания существует проблема воспламенения углеводородных топлив в условиях низких температур и при работе на обедненных топливных смесях с воздухом [1-5]. Причиной проблемы являются технологии и способы воспламенения топлив, которые преимущественно представляют собой

электроискровые устройства. В данной статье предлагается способ лазерного воспламенения и конструктивное техническое решение для реализации этого способа.

Анализ известных технологий воспламенения топлив

К числу наиболее известных, относится устройство, содержащее рабочий цилиндр, поршень, коленчатый вал с шатуном, датчик положения коленчатого вала, впускной клапан, выпускной клапан, форсунку впрыска, впускной коллектор, выпускной коллектор, кулачковые толкатели, топливный бак, электрический топливный насос, топливный фильтр, распределительный топливный трубопровод

Регулятор давления, блок реле, компьютеризированный блок управления, блок электрогенератора с зарядным устройством и аккумуляторной батареей, замок зажигания, пусковую форсунку, термореле, датчик температуры рабочего цилиндра, дроссельную заслонку, заслонку дополнительного воздуха, датчик дроссельной заслонки, расходомер воздуха, датчик содержания вредных выбросов, датчик числа оборотов коленчатого вала, датчик температуры наружного воздуха, электроискровую свечу воспламенения топлива [4]. Недостатки известного устройства:

1. Невозможность быстрого первичного запуска устройства в работу при низких температурах окружающей среды из-за плохого испарения и воспламенения топлива, а также отложений капельной жидкости на электродах электроискровых свечей, что приводит к увеличению расхода топлива и усложнению эксплуатации.

2. Невозможность работы на обедненных топливно-воздушных смесях из-за плохого воспламенения их электроискровыми свечами, что приводит к необходимости применять более дорогостоящее топливо.

Указанные недостатки устранены в предлагаемой технологии, которая направлена на решение задачи обеспечения надежного воспламенения топлива при низких температурах окружающей среды и обеспечения воспламенения и работы устройства на обедненных топливных смесях при невысокой теплотворной способности и повышенных коэффициентах избытка воздуха. Названная цель достигается путем применения при низких температурах окружающей среды в качестве топлива пусковой жидкости воспламеняемой от лазерного разряда и применения этого разряда при работе устройства на обедненных топливных смесях.

3 21 4 28 22 § 20 24 13 19 16 17

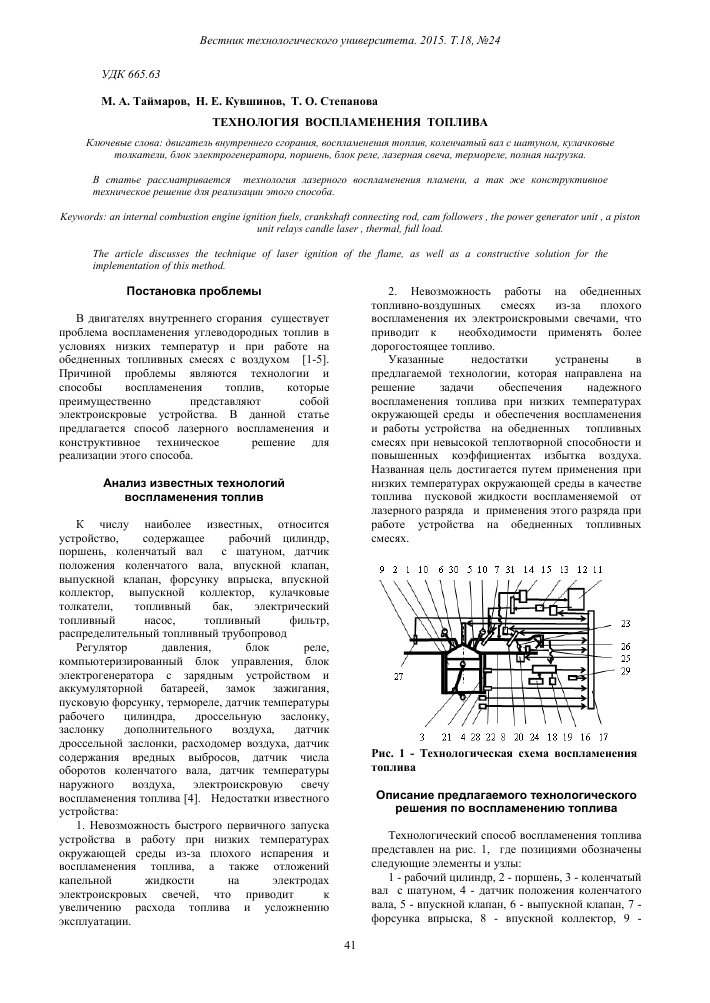

Рис. 1 - Технологическая схема воспламенения топлива

Описание предлагаемого технологического решения по воспламенению топлива

Технологический способ воспламенения топлива представлен на рис. 1, где позициями обозначены следующие элементы и узлы:

1 - рабочий цилиндр, 2 - поршень, 3 - коленчатый вал с шатуном, 4 - датчик положения коленчатого вала, 5 - впускной клапан, 6 - выпускной клапан, 7 -форсунка впрыска, 8 - впускной коллектор, 9 -

выпускной коллектор, 10 - кулачковые толкатели, 11 - топливный бак, 12 - электрический топливный насос, 13 - топливный фильтр, 14 -распределительный топливный трубопровод, 15 -регулятор давления, 16 - блок реле, 17 -компьютеризированный блок управления, 18 - блок электрогенератора с зарядным устройством и аккумуляторной батареей, 19 - замок зажигания, 20 -пусковая форсунка, 21 - термореле, 2 2- датчик температуры охлаждающей жидкости рабочего цилиндра, 23 - дроссельная заслонка, 24 - заслонка дополнительного воздуха, 25 - датчик дроссельной заслонки, 26 - расходомер воздуха, 27 - датчик содержания вредных выбросов, 28 - датчик числа оборотов коленчатого вала, 29 - датчик температуры наружного воздуха, 30 - лазерная свеча, 31 - баллон с пусковой жидкостью

На рис. 1 утолщенными линиями схематично обозначены контуры проточной части и камера сгорания устройства. Стрелками показаны электрические связи и направления движения топливной смеси. Для удобства изображения показан один рабочий цилиндр с поршнем, шатуном и коленчатым валом.

Назначение и взаимодействие элементов и узлов следующее. Рабочий цилиндр 1, поршень 2, коленчатый вал с шатуном 3, датчик положения коленчатого вала 4, впускной клапан 5, выпускной клапан 6, форсунка впрыска 7, впускной коллектор 8, выпускной коллектор 9, кулачковые толкатели 10, топливный бак 11, электрический топливный насос 12, топливный фильтр 13, распределительный топливный трубопровод 14, служат для обеспечения процессов получения мелко

дисперсной топливно-воздушной смеси, ее сжатия, обеспечения рабочего хода и выпуска продуктов сгорания. Механизм привода кулачковых толкателей 10 осуществляется от коленчатого вала 3 и на рис. 1 условно не показан.

Форсунка впрыска 7 имеет электромагнитный клапан (на рис. 1 клапан не показан), открывается электрическими импульсами от

компьютеризированного блока управления 17. Форсунка впрыска состоит из корпуса и иглы распылителя с надетым на нее якорем электромагнита (на рис. 1 эти элементы не показаны).

Распределительный топливный трубопровод 14 является аккумулирующим объемом, достаточным для накопления порции топлива, впрыскиваемого в цилиндр 1 за рабочий цикл с целью предотвращения колебания давления топлива. От распределительного топливного трубопровода 14 происходит подача топлива к нескольким форсункам впрыска 7. На рис. 1 показана для удобства одна форсунка 7 и один рабочий цилиндр 1 со всеми элементами обеспечения его работоспособности.

Регулятор давления 15 представляет собой мембранный перепускной механизм и служит поддержания давления в зависимости от вида топлива 0,25...0,3 МПа. Он состоит из металлического корпуса, разделенного мембраной

на две полости: пружинную для установки предварительно сжатой витой пружины, нагружающей мембрану (на рис. 1 элементы механизма условно не показаны).

При превышении установленного давления клапан, приводимый мембраной, открывает сливное отверстие, вследствие чего лишнее топливо может без давления сливаться в топливный бак 11. Пружинная полость регулятора давления связана трубопроводом с впускным коллектором 8 за дроссельной заслонкой 23.

Блок реле 16 служит для промежуточного формирования электрических импульсов на вход компьютеризированного блок управления 17, который принимает сигналы от входных датчиков и преобразует их в управляющие воздействия на форсунку впрыска 7, пусковую форсунку 20, на заслонку 24 дополнительного воздуха.

Основными управляющими параметрами, формируемыми компьютеризированным блоком управления 17, являются необходимый объем впрыскиваемого топлива и время начала впрыска.

Блок электрогенератора с зарядным устройством и аккумуляторной батареей 18 служит для электроснабжения компьютеризированного блока управления 17 и обеспечения работоспособности усилителя мощности накачки лазерной свечи 30. Замок зажигания 19 служит для включения электропитания в работу.

Пусковая форсунка 20 впрыскивает легко воспламеняющуюся пусковую жидкость, поступающую по трубопроводу из пускового баллона 31 для обеспечения пуска при низких температурах окружающей среды. Пусковой баллон 31 связан электрической связью с компьютеризированным блоком управления 17. Работа форсунки 20 обеспечивается с помощью термореле 21 и датчиком температуры 22 охлаждающей жидкости рабочего цилиндра. Термореле 21 и датчик температуры 22 формируют электрические сигналы для компьютеризированного блока управления 17 для обеспечения компьютеризированного режима работы пусковой форсунки 20.

Пусковой баллон 31 является

электрообогреваемым и термостатированным для поддержания по компьютерной программе постоянной температуры пусковой жидкости при снижении температуры окружающего воздуха. Пусковой баллон 31 имеет электромагнитный клапан, открытие которого осуществляется по компьютерной программе от блока 17.

Для облегчения воспламенения пусковая жидкость в баллоне 31 содержит компоненты с высокой летучестью и широким диапазоном концентрационных пределов воспламенения на основе диэтилового эфира, пары которого воспламеняются при его объемной концентрации от 2 до 48 % в смеси с воздухом при температуре самовоспламенения 180...220 °С.

Для предотвращения образования

взрывоопасных пероксидов и устранения большой скорости сгорания диэтилового эфира и

предупреждения в этой связи ударных нагрузок на поршень 2 пусковая жидкость содержит до 45...60 % (массовых %) диэтилового эфира, 35.55 % газового бензина, 1,0. 1,5 % изопропилнитрата, около 10 % различных промежуточных продуктов окисления, около 2,5 % противоизносных, противозадирных и антиокислительных присадок.

Добавки к диэтиловому эфиру являются смазывающими и стабилизирующими,

снижающими скорость сгорания и температуру самовоспламенения паров пусковой жидкости. Пусковая жидкость в баллоне 31 находится под давлением 0,3 МПа. В качестве вытесняющего газа применен пропан, который сам является топливом. Кроме этого в парах пусковой жидкости имеются компоненты с высокой поглощательной способностью на длине волны излучения лазерной свечи 30.

Дроссельная заслонка 23 служит для регулирования количества воздуха в топливо-воздушной смеси. Заслонка дополнительного воздуха 24 обеспечивает подачу при запуске дополнительной порции воздуха. Она устанавливается параллельно дроссельной заслонке 23. Датчик 25 положения дроссельной заслонки 23 может занимать положение „полная нагрузка", соответствующее минимальной продолжительности открытия электромагнитного клапана форсунки 7, или „холостой ход", при котором после отпускания педали акселератора (на фиг. акселератор не показан) впрыск топлива прекращается. Форсунки 7, 20 и заслонка дополнительного воздуха 24 управляются компьютеризированным блоком управления 17.

Расходомер воздуха 26 обеспечивает количественное регулирование топливно-воздушной смеси от блока 17. Объем поступающего в систему воздуха отслеживается потенциометрическим датчиком расходомера 26. В соответствии с объемом воздуха производится впрыск определенного количества топлива.

Датчик содержания вредных выбросов 27 служит для измерения количества концентрации вредных веществ в продуктах сгорания топлива в выпускном коллекторе 9 и передачи электрического сигнала на блок управления 17.

Датчик числа оборотов коленчатого вала 28 служит для измерения частоты вращения коленчатого вала 3 и передачи сигнала в компьютеризированный блок управления 17. Датчик температуры наружного воздуха 29 служит для выработки сигнала и передачи его в компьютеризированный блок управления 17 с целью выбора режима воспламенения топлива при холодном пуске.

Лазерная свеча 30 изготавливается из керамического иттрий-алюминий-галлиевого

композита путём спекания порошков. При трёхлучевой схеме излучения с частотой следования импульсов в 100 Гц с длиной единичных серий импульсов 800-пикосекунд обеспечивается концентрация излучения в выходном пучке порядка 100 ГВт/см2, что позволяет, по сравнению с

известным устройством, воспламенять бедные топливные смеси.

Гарантированное зажигание искровым разрядом в известном устройстве имеет место при массовом соотношении воздуха и топлива не более 17. При более бедных составах возникают пропуски воспламенения, что ведет к росту содержания вредных веществ в продуктах сгорания. С использованием лазерной свечи 30 при более высокой температуре разряда происходит гарантированное объемное воспламенение более бедных топливных смесей.

При использовании лазерной свечи 30 в объеме рабочего цилиндра 1 образуется несколько очагов горения, так как воспламенение топливной смеси происходит одновременно в разных зонах объема. Вследствие этого устраняется возможность возникновения детонации. Степень сжатия может быть повышена до 20.25 даже при применении низкооктанового топлива. При этом достигается воспламенение бедных смесей с соотношением воздуха и топлива равным 25.28.

Блок синхронизации, усилитель мощности накачки излучающего элемента лазерной свечи 30 (на рис. 1 блок синхронизации и усилитель мощности накачки не показаны), размещенные в блоке 17, вместе с датчиком положения коленчатого вала 4 обеспечивают многоточечное воспламенение топлива смеси по всему объему цилиндра 1, что повышает эффективность использования топлива при пусковых режимах в условиях низких температур окружающей среды.

При низкой температуре окружающего воздуха запуск холодного рабочего цилиндра 1 осуществляется с помощью замка зажигания 19 по компьютерной программе блока 17 в соответствии с сигналами датчиков 4, 21, 22, 25, 26, 28, 29. При повороте коленчатого вала 3 за счет стартерного электродвигателя (на рис. 1 стартерный электродвигатель не показан) и движении поршня 2 к нижней мертвой точке открывается впускной клапан 5.

Из баллона 31 через пусковую форсунку 20 впрыскивается пусковая жидкость во впускной коллектор 8, в который также через заслонку 24 по сигналу с блока 17 поступает дополнительный воздух. Образующаяся легко воспламеняемая топливная смесь поступает в надпоршневой объем рабочего цилиндра 1 и затем за счет вращения стартерного двигателя топливная смесь при движении поршня 2 к верхней мертвой точке сжимается.

Затем в области верхней мертвой точки происходит воспламенение топлива за счет лазерного разряда от лазерной свечи 30 при подаче электрического тока от блока 17. Воспламененная топливная смесь сгорает и за счет расширения продуктов сгорания происходит рабочий ход, при котором поршень 2 движется к нижней мертвой точке. Затем следует выхлоп при движении поршня 2 к верхней мертвой точке при открытом выпускном клапане 6. Далее процесс воспламенения топлива повторяется.

При достижении числа оборотов коленчатого вала равного 1000... 1100 об/мин по сигналу с датчика 28 в блок 17 закрываются электромагнитные клапаны в баллоне с пусковой жидкостью 31 и в пусковой форсунке 20 и открывается электромагнитный клапан форсунки впрыска 7, в которую подается из бака 11 топливо электрическим насосом 12 в соответствии с положением коленчатого вала 3.

Применение лазерной свечи и баллона с легкоиспаряющейся жидкостью позволяет

воспламенять бедные топливные смеси в условиях низких температур окружающей среды и при более высоких степенях сжатия.

Выводы

1. Применение термостатированного электрообогреваемого баллона с пусковой легко воспламеняющейся жидкостью, соединенного с пусковой форсункой и с компьютеризированным блоком управления позволяет при низких температурах окружающего воздуха осуществлять воспламенение топлива.

2. Лазерное воспламенение на основе многоточечного лазерного разряда по многолучевой схеме излучения дает возможность воспламенять обедненные топливные углеводородные смеси.

Литература

1. Таймаров М.А. Современные проблемы энергомашиностроения: Научное издание - Казань, КГЭУ, 2004. - 144 с.

2. Таймаров М.А. Совершенствование сжигания топлив в энерготехнологических агрегатах. Научное издание . -Казань, КГЭУ,2010. 136 с.

3. Интернет -ресурс : http://initec.kz/hi-tech/126-lazery-quot-otpravyat-na-pensi.html

4. Интернет-ресурс http://cx.podolsk.ru/cx/techno/l-jet/index.htm

5. Таймаров М.А. , Шарипов М.Р. Газотурбинный двигатель со свободно - поршневым генератором газа. Вестн. Казан. технол. ун-та. - 2014. - Т.17, N 10. - С.173-176.

6. Сафин Р.Г. Технологические процессы и оборудование деревообрабатывающих производств: Учебное пособие. Ч.1. - М.: МГУЛ, 2002. 688 с.

7. Исмагилова Л.М., Садртдинов А.Р., Степанова Т.О. Влияние фракционного состава древесного сырья на качество промежуточного продукта при газификации / Вестник Югорского государственного университета. 2015. № Б2 (37). С. 161-163.

8. Сафин Р.Г., Галиев И.М., Степанова Т.О., Разработка террасных досок и плит из древесины-полимерных композиционных материалов / Деревообрабатывающая промышленность. 2015, в.3, с.56-60.

9. Степанова Т.О., Степанов В.В., Исхаков Т.Д. Технологическая схема получения теплоизоляционных материалов из древесных отходов. // Актуальные направления научных исследований XXI века: теория и практика. 2015. - № 2. ч.1 С. 443-447.

10. Тунцев, Д.В. Современные направления переработки древесной биомассы [Текст]/ Д.В. Тунцев, Р.Г. Хисматов, М.Р. Хайруллина, А.С. Савельев, И.С. Романчева // Актуальные направления научных исследований XXI века: теория и практика. - 2015. - Т. 3. - №2-1(13-1). - С. 464-468.

11. Тунцев, Д.В. Ресурсосбережение при утилизации отработанных деревянных шпал [Текст]/ Д.В. Тунцев, Р.Г. Сафин, Р.Г. Хисматов, М.Р. Хайруллина, Э.Е. Антипова, И.Ф. Гараева // Вестник технологического университета. - 2015. - Т. 18. - №5. - С. 248-250.

12. Степанова Т.О., Крайнов А.А. Повышение качества высокотемпературной сушки измельченной древесины / Вестник Югорского государственного университета. 2015. № Б2 (37). С. 202-203.

© М. А. Таймаров - д-р техн наук, профессор каф. ПДМ КНИТУ, Taimarovma@yandex.ru; Н. Е. Кувшинов - магистрант каф. КУПГ, КГЭУ, инженер НИЛ ФХПЭ «КГЭУ», kuvshinovnikita@mail.ru; Т. О. Степанова - магистрант каф. ПДМ КНИТУ, stepanova-211190@yandex.ru.

© M. A. Taymarov - Doctor of Engineering, professor of chair of processing of wood materials, KNRTU, Taimarovma@yandex.ru; КЕ. Kuvshinov - mahystrant chair. KUPH, КНЭи, engineer NII FHP "KroU"kuvshinovnikita@mail.ru; Т.О. Stepanova -undergraduate of chair of processing of wood materials, KNRTU, stepanova-211190@yandex.ru.

CC BY

CC BY 35

35