№1,1999

|СЬет.

1954.

ДСТВ

хозпро-ает для

0601 -

0601

•ических

Ю р.).

1СКОГО

664.1.038.22.002.5

ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ДЕФЕКАТОРОВ "

С.Г. ТАРАСОВ ь

Кубанский государственный технологический университет

Произведен технологический расчет дефекато-ров для определения геометрических размеров аппарата в зависимости от суточной производительности сахарного завода. Полученные результаты важны при проектировании новых и особенно при реконструкции действующих предприятий с целью установления соответствия и полезной вместимости аппарата теоретическому значению, а времени обработки сока — нормативному времени.

На основе данных технических характеристик основных дефекаторов ОД [1] построили график зависимости вместимости аппарата от производительности сахарного завода (рис. 1: кривая 1 — полная вместимость, кривая 2 — полезная вместимость).

Используя формулу технической нормы производительности аппаратов основной дефекации [1]

А =

1440 • 100 • У<рр рх

т/сут,

(1)

где

V

полная вместимость дефекатора, м3;

<р -— коэффициент заполнения, <р — 0,7 для аппаратов с технической нормой производительности до 3 тыс. т свеклы в сутки, (р = 0,85 для аппаратов с технической нормой производительности свыше 3 тыс. т свеклы в сутки; плотность дефекованного сока, т/м3;

р — количество дефекованного сока без учета возвращаемого сока 1-й сатурации, % к массе свеклы;

Р

х — продолжительность дефекации в зависимости от способа проведения при холодном или горячем процессе, мин,

вычислили теоретические значения полной V и полезной вместимости аппаратов (кривые 3 и

Видно, что полная и полезная вместимость существующих аппаратов не соответствует теоретической и, следовательно, время пребывания сока в них не будет соответствовать нормативному времени, что нарушает технологический режим.

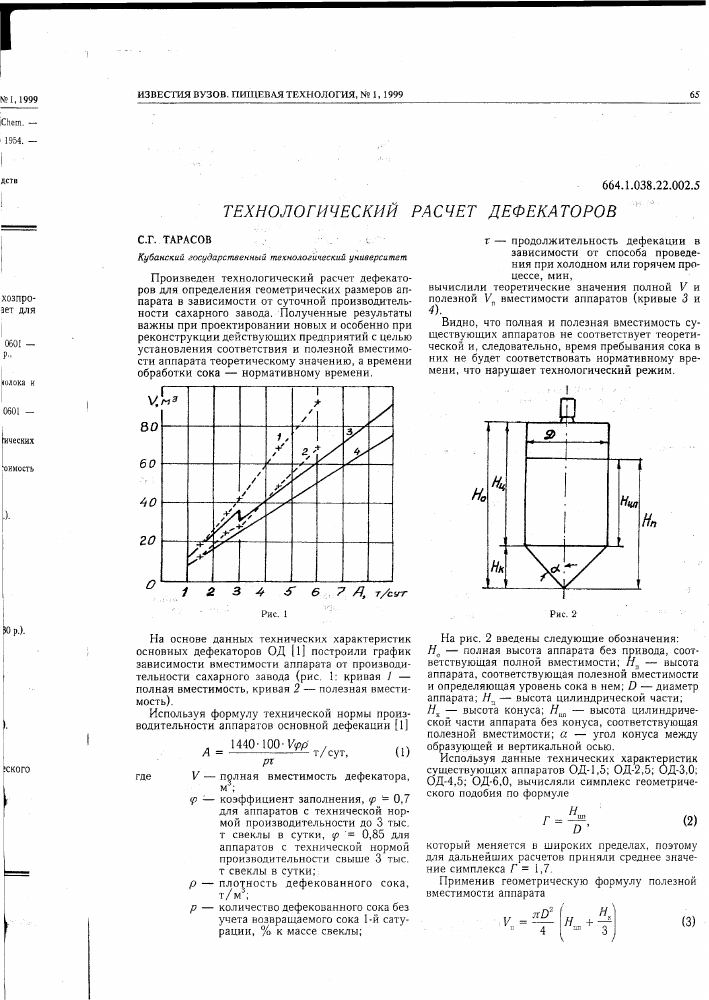

На рис. 2 введены следующие обозначения:

Я0 — полная высота аппарата без привода, соответствующая полной вместимости; Яп — высота аппарата, соответствующая полезной вместимости и определяющая уровень сока в нем; /) — диаметр аппарата; Яц — высота цилиндрической части;

Як — высота конуса; Нт — высота цилиндрической части аппарата без конуса, соответствующая полезной вместимости; а — угол конуса между образующей и вертикальной осью.

Используя данные технических характеристик существующих аппаратов ОД-1,5; ОД-2,5; ОД-3,0; ОД-4,5; ОД-6,0, вычисляли симплекс геометрического подобия по формуле

Г

Им

О

(2)

который меняется в широких пределах, поэтому для дальнейших расчетов приняли среднее значение симплекса Г = 1,7.

Применив геометрическую формулу полезной вместимости аппарата

> к.

лО2

я._ +

я..

(3)

и подставив в нее выражения

= 1,7/), (4)

Як = 0/2 а, (5)

определили

о = 0,88 (6)

Применив формулу полной вместимости аппарата

Я„ = Я„„ + Н.

(11)

V

И -3 н*+ 3

и подставив в нее вместо Яц выражение

яа = я0-я„

определили

Я0 = 2,34 3уУ

(7)

(8)

(9)

для аппаратов с технической нормой производительности до 3 тыс. т свеклы в сутки и

Я0 = 2,113уТ (10)

для аппаратов с технической нормой производительности свыше 3 тыс. т свеклы в сутки.

Высота, соответствующая полезной вместимости, определится по формуле

Таким образом, расчет геометрических размеров основных дефекаторов для сахарного завода заданной производительности следует начинать с определения V и 1/ по формуле (1), затем О и Я0 по формулам (6), (9) или (10). Я , Я , Н и Яп определяются по формулам (4), (5), (8) и (И).

При выборе другой величины симплекса геометрического подобия формулы (4), (6), (9) и (10) будут иметь иной вид.

вывод

Предложенные формулы позволяют рассчитать геометрические размеры основных дефекаторов типа ОД в зависимости от производительности сахарного завода.

ЛИТЕРАТУРА

1. Азрилевич М.Я. Технологическое оборудование свеклосахарных заводов. — М.: Агропромиздат, 1986. — 320 с.

Кафедра машин и аппаратов пищевых производств

Поступила 23.06.97

621.9:621.313.13.002.237

ЧЕТЫРЕХКРАТНО-ИНТЕГРИРУЮЩАЯ СИСТЕМА '

АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ УГЛОВОЙ СКОРОСТИ ЭЛЕКТРОПРИВОДА С УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ

Ю.П. ДОБРОБАБА, С.В. НЕСТЕРОВ, А.Ю. ЧУМАК, Д.В. ДОРОФЕЕВ

Кубанский государственный технологический университет

Для автоматизации резальных машин в пищевой промышленности, электропривод которых должен обеспечивать нулевую статическую ошибку положения, используется трехкратно-интегрирующая система автоматического регулирования САР угловой скорости электропривода [1].

Эксплуатация таких систем электроприводов свидетельствует, что они могут не обеспечивать требуемых производительности и точности движения рабочих органов резальных машин, так как имеют следующие недостатки:

низкое быстродействие контуров регулирования;

значительная динамическая ошибка положения; : ■:

Оо

’к

и»с(Р)

РС

{ Уд СрЗ Ср) Утп СР>1

~| ^ос Ср> }■

CC BY

CC BY 32

32