УДК 621.357.001.57

САПР ГАЛЬВАНИЧЕСКИХ ПРОЦЕССОВ Ю.В. Литовка, Г.А. Кириченко, М.А. Попова, А.С. Попов

Кафедра «Системы автоматизированного проектирования», ГОУ ВПО «ТГТУ» Представлена членом редколлегии профессором В. И. Коноваловым

Ключевые слова и фразы: автоматизированное проектирование; гальванические процессы; геометрические модели.

Аннотация: Описана система автоматизированного проектирования гальванических процессов для разнообразных металлов покрытия, варьируемых конструкционных параметров, управляющих воздействий и видов критериев. Подробно рассмотрены аспекты ввода графической информации о форме детали-катода.

Нанесение металлопокрытий методом гальванотехники применяется для защиты изделий от коррозии, декоративной отделки, восстановления формы изношенных деталей, повышения поверхностной твердости и других целей.

Оборудование для нанесения электрохимических покрытий отличается большим многообразием, что вызвано очень широким диапазоном технических требований, которые не могут быть обеспечены аппаратурой какого-то одного типа. Наибольшее распространение во всех отраслях промышленности получили автооператорные гальванические линии, представляющие из себя набор ванн, в которых осуществляется один из следующих процессов: подготовительный (обезжиривание, травление, активирование, полирование, промывка); собственно нанесение покрытия; заключительный (нейтрализация, пассивирование, осветление, хроматирование, промывка). Перемещение деталей по линии осуществляется

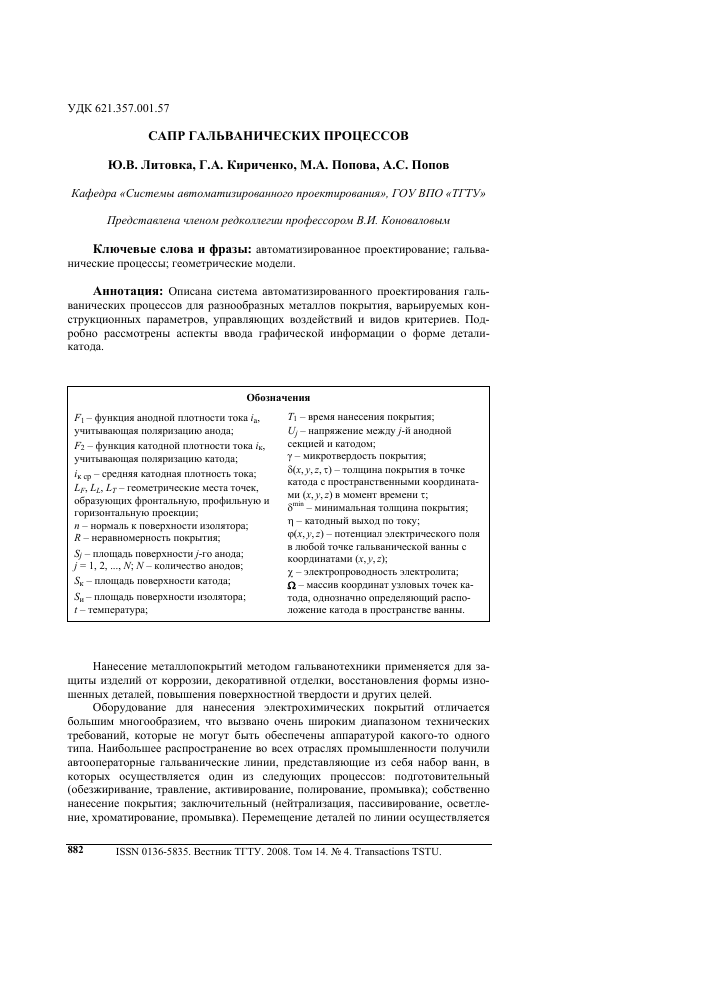

Обозначения

- функция анодной плотности тока га, учитывающая поляризацию анода;

Е2 - функция катодной плотности тока гк, учитывающая поляризацию катода; ік ср - средняя катодная плотность тока; ЬР, ЬЬ, ЬТ - геометрические места точек, образующих фронтальную, профильную и горизонтальную проекции; п - нормаль к поверхности изолятора;

К - неравномерность покрытия;

8/ - площадь поверхности /-го анода;

] = 1, 2, ..., Ы; N - количество анодов;

- площадь поверхности катода;

- площадь поверхности изолятора; і - температура;

Т1 - время нанесения покрытия; и] - напряжение между /-й анодной секцией и катодом; у - микротвердость покрытия; б(х, у, г, т) - толщина покрытия в точке катода с пространственными координатами (х, у, г) в момент времени т; б1™11 - минимальная толщина покрытия;

П - катодный выход по току; ф(х, у, г) - потенциал электрического поля в любой точке гальванической ванны с координатами (х, у, г);

X - электропроводность электролита;

П - массив координат узловых точек катода, однозначно определяющий расположение катода в пространстве ванны.

автооператорами. Во всей технологической цепочке основной является электрохимическая ванна для нанесения покрытия, работа которой и определяет результаты функционирования всей линии.

Проектирование гальванических процессов, протекающих в электрохимических ваннах, сопряжено со значительными сложностями вследствие следующих причин:

- большое количество металлов, используемых для покрытий (цинк, никель, хром, медь, благородные металлы и др.), и типов электролитов (до нескольких десятков) для каждого металла;

- большое разнообразие размеров и форм покрываемых деталей;

- большое количество показателей (критериев), которым должны удовлетворять покрытия (равномерность, микротвердость, пористость, коррозионная стойкость и др.);

- большая номенклатура гальванического оборудования, отличающегося размещением деталей в ваннах (на подвесках, оправках, в барабанах); применением одного или нескольких анодов; использованием источников питания выпрямленного, реверсивного, импульсного или асимметричного переменного тока; конструктивными особенностями и компоновкой гальванической линии и т.д. Это приводит к большому количеству конструкционных параметров (форма фигурного анода; форма, размеры и положение биполярного электрода; размеры и местоположение отверстий токонепроводящего экрана; расположение в пространстве ванны анодов - для многоанодной ванны с перемещающимися секциями анода; степень загрузки барабана - для ванны с барабанами) и управляющих воздействий (катодная плотность тока; температура; напряжение между катодом и независимыми анодами - при использовании многоанодной ванны, каждая секция анода которой подключена к независимому источнику питания; режимы реверсирования напряжения - при использовании выпрямителей с реверсом тока; параметры асимметричного переменного тока - при использовании соответствующего источника электропитания) для достижения наилучших значений критериев;

- сложность математической связи критериев с варьируемыми параметрами;

- необходимость нового проектирования при изменении номенклатуры деталей, состава электролита, заданной толщины покрытия, последовательности технологических операций и т. д.

Вследствие этого актуальной является задача разработки автоматизированной системы проектирования гальванических процессов.

Исходными данными для работы системы являются: наименование металла покрытия, тип электролита, форма и размеры детали-катода, критерии (один или несколько), варьируемые конструкционные параметры и управляющие воздействия. Необходимо найти такие значения заданных конструкционных характеристик и управляющих воздействий, при которых выбранный критерий достигает оптимума.

Система автоматизированного проектирования гальваническими процессами должна решать следующие задачи.

1. Информационные.

1.1. Хранение, поиск, добавление, коррекция, удаление информации о физико-химических и электрохимических свойствах металлов покрытия и электролитов, режимах работы гальванических ванн.

1.2. Поддержка библиотеки математических моделей гальванических процессов и методов оптимизации.

1.3. Поддержка архива проектных решений.

2. Оптимизационные.

2.1. Выбор метода оптимизации для решения поставленной задачи оптимального проектирования.

2.2. Решение задач оптимального проектирования, в том числе с привлечением экспертов в случае использования векторного критерия.

2.3. Поиск аппроксимирующих выражений для табличных функций, полученных экспериментально.

Для решения поставленной задачи была предложена архитектура САПР, которая позволила максимально эффективно построить программный комплекс, выполняющий функции моделирования и оптимизации различных электрохимических процессов, охватывающий максимально возможную часть предметной области. Построенная по такой архитектуре САПР обладает гибкостью, простотой в конфигурировании и использовании, а также имеет возможность наращивания и расширения как всей системы в целом, так и отдельных ее частей.

С учетом очень большого разнообразия условий протекания электрохимических процессов, возможных видов критериев оптимизации и варьируемых переменных разработана архитектура системы по модульному принципу. Такой подход обеспечивает возможность легкого наращивания и расширения системы путем создания и подключения новых модулей, реализующих необходимую функциональность. При конфигурировании системы производится выбор, установка и настройка всех необходимых модулей. В архитектуре комплекса предусмотрено наличие нескольких специальных модулей общесистемного применения: подсистемы работы с катодами, «быстрого расчета» и подсистема хранения, обработки и выдачи характеристик электролитов.

Подсистема работы с катодами выполняет функции по добавлению, редактированию и обслуживанию трехмерных геометрических моделей катодов, хранящихся в базе данных программного комплекса. Эта подсистема производит анализ чертежей деталей и строит их объемные модели.

Подсистема «быстрого расчета» предназначена для ускорения расчета поля потенциалов электролитической ванны при помощи аппаратных средств графических видеокарт, позволяющих параллельно производить сложные вычисления на шейдерных конвейерах.

Подсистема характеристик электролитов выполняет функции по занесению, хранению и представлению по требованию других модулей комплекса различных характеристик применяемых электролитов.

Все подсистемы имеют универсальный и стандартизированный интерфейс для предоставления своих функций в другие модули программного комплекса. Все модули управляются при помощи программной оболочки, выполняющей функции подключения и настройки модулей. Программная оболочка также выполняет функции запуска различных подсистем комплекса и обеспечения их взаимодействия. Например, программная оболочка будет производить вызов модуля по работе с катодами. Этот модуль обеспечивает ввод чертежей, восстановление по ним трехмерной модели катода, а также обработку и подготовку модели к дальнейшему использованию в САПР. Оболочка получает подготовленную модель и передают ее по стандартизованному интерфейсу в вызываемый расчетный модуль, который вычисляет оптимальные параметры процесса. Оболочка также обеспечивает получение расчетными модулями различной информации из центральной базы данных САПР, например, информации о поведении и характеристиках электролита.

Рассмотрим подробнее математические аспекты работы САПР.

При работе с любым критерием качества гальванопокрытия, за исключением равномерности наносимого покрытия, в качестве варьируемых переменных используются катодная плотность тока и температура. Связь варьируемых параметров с критериями осуществляется через формальные математические модели, расчет по которым легко программируется. Например, микротвердость у хромового покрытия в стандартном электролите определяется по выражению [1]

у = 270,07 + 36,93/- 3,92/к ср - 0,5/2 - 0,45/2к ср + 0,2йк ср. (1)

Из выражения (1) определяются значения температуры и плотности тока, при которых микротвердость покрытия будет максимальной.

Наиболее сложным является случай проектирования гальванической системы при использовании критерия неравномерности, имеющего вид

8(х,y,z,T) = Э Jп(х,y,z,х)/к(х,y,z,т)dx; (3)

= ± Г 5(х,у,7,т)-5,1) ,

$ 5Ш1) к

сшт . сзад сзад

при этом должно выполняться условие: 5 > 5 , где 5 - заданная толщина по-

крытия.

Связь критерия с варьируемыми переменными осуществляется через систему уравнений математической модели, включающую: закон Фарадея

Э т1

|П( X, у, 2, Т) кч Р 0

закон Ома в дифференциальной форме

к(х,У, 2, т) = -ХИгаа ф (х ,у, 2, т); (4)

уравнение Лапласа

Л Л = о, (5)

йх2 ду 2

со следующими краевыми условиями:

- на токонепроводящих стенках ванны и границе электролит - воздух

^ф| $и = 0; (6)

дп

- на границе электролит - у-й анод:

ф + ^(/а)| $ = П/; (7)

ф - ^(/к)|$к = 0. (8)

Геометрические характеристики катода задаются функцией зависимости поверхности катода от его габаритных размеров кх - по оси х, Ну - по оси у, Н2 - по

оси 2, конфигурации катода Ф и массива координат узловых точек катода, одно-

значно определяющего расположение катода в пространстве ванны О

$к = $к(Нх,Ну, Иг, Ф,О). (9)

Варьируемые переменные и управляющие воздействия входят в краевые условия (7) и (8).

Одним из важных этапов работы САПР является ввод графической информации, однозначно определяющей форму катода и его расположение в пространстве ванны, то есть задание $к(Нх, Ну,Н2, Ф ,О) в краевом условии (8). Ввод графической информации в рассматриваемой САПР осуществляется тремя различными способами [2]:

а) с помощью сканера;

б) используя AutoCAD;

в) программой 3D Studio Max.

Во всех случаях исходной информацией является чертеж детали. Последовательность действий алгоритма ввода графической информации представлена на рис. 1.

На каждом шаге используются следующие алгоритмы:

- позиционирование - алгоритм, использующий матрицу двумерных преобразований для поворота относительно точки (x0, yo) на угол 9, за которым следует перенос (Дх, Ду)

cos 9 - sin 9

M = sin 9 cos 9

0 0

Рис. 1. Структурная схема алгоритма ввода графической информации

1

- удаление «шума» - этот алгоритм состоит из 2 итераций (один цикл анализа изображения, при котором узнается значение текущего пикселя). Перебираются все пиксели изображения до нахождения небелого, все значения небелых пикселей суммируются и делятся на их число (среднее значение небелого). Со средним значением сравниваются остальные пиксели изображения. На следующем этапе выделяются сплошная основная, пунктирная и штрихпунктирная линии, которые дают полное представление о внешнем виде детали. Необходимо получить набор узловых точек, которыми характеризуется чертеж. В качестве критерия отбора узловых точек используется метод построения прямой в плоскости растра - например, широко известный алгоритм Брезенхема;

- отделение геометрических примитивов - работа алгоритма состоит из следующих этапов:

1) перебираются все пиксели изображения до первого черного пикселя (это начальная точка вектора);

2) перебираются его восемь соседей, находится следующая точка (она считается для вектора конечной);

3) если такая точка найдена, то рассчитывается искомое множество точек по алгоритму Брезенхема. Если таких точек не одна, то остальные записываются в очередь ожидания (стек);

4) если полученное на 3-м этапе множество не совпадает с исходным хотя бы по одному из параметров, то переходим к пункту 2;

5) если среди восьми соседей нет подлежащих анализу, то для обработки выбирается следующая точка из стека. Для нее повторяются пункты 2-4;

6) окончание проверки происходит, когда все точки изображения были проверены.

Сравнивая полученные точки с хранящимися в базе данных образцами по толщине и длине, можно сделать выводы о том, что за линия перед нами. Является ли она тонкой линией, или же шумом.

Таким образом происходит выявление на чертеже пунктирных, штрих-пунктирных и основных линий;

- построение полигональной модели - оно основано на алгоритме получения избыточного каркаса и алгоритме расчета поверхностей, ребра которых лежат на каркасе. Избыточный каркас строится посредством пересечения геометрических мест точек, образующих три проекции: фронтальную, профильную и горизонтальную.

Пусть ЬР, ЬЬ, Ьт - геометрические места точек, образующих фронтальную, профильную и горизонтальную проекции соответственно.

Тогда К - искомый каркас

К = ^ Ьь ^ Ьт .

Геометрическое место точек, образующих данную проекцию, состоит из геометрических мест точек линий этой проекции:

т т т

ЬР = и Іір , ЬЬ = и 1УЬ , ЬТ = и 1рт,

і=0 у=0 р=0

где їіР, Ірт , - геометрическое место точек, образующих линии на фронталь-

ной, профильной и горизонтальной проекции соответственно.

Сначала определяется пересечение каждой линии горизонтальной плоскости с каждой линией плоскости профильной проекции и объединяется результат.

0, если проекции не пересекаются по у; точка Ру при пересечении по у в одном значении и если оба отрезка не горизонтальны; горизонтальный прямоугольник РЬ^, при пересечении по у и если оба отрезка горизонтальны; линия ЬЬу во всех остальных случаях.

Далее подобным образом необходимо выявить пересечение получившегося геометрического места точек с геометрическим местом точек р-й линии горизонтальной проекции.

При пересечении пустого множества с любым другим получается пустое множество, при пересечении точки и геометрического места точек р-й линии горизонтальной проекции может получиться два варианта - пустое множество и та же точка.

При пересечении горизонтального прямоугольника и геометрического места точек р-й линии горизонтальной проекции может получиться три варианта: пустое множество; точка при попадании одного из концов линии в край прямоугольника; линия, образованная отсечением линии окном прямоугольника.

При пересечении линии и геометрического места точек р-й линии горизонтальной проекции может получиться три варианта: пустое множество; точка при геометрическом пересечении линий; линия при совпадении прямых, образующих линии.

Полигональная модель строится путем расчета всех поверхностей, ребра которых лежат на каркасе. Другими словами, строятся все поверхности, для которых каркас имеет замкнутый контур. Это означает, что в полигональной модели нет недостающих линий, а могут быть лишние, которые необходимо удалить. Информационная модель строится так, чтобы можно было легко передвигаться по контурам каркаса.

Алгоритм построения полигональной модели заключается в прохождении по всем контурам, начиная с каждой вершины. Алгоритм является рекурсивным, с ветвлениями на вершинах с несколькими ребрами. Если следующая вершина не лежит в данной плоскости прохождения, то в этом направлении прохождение прекращается.

Полигон добавляется в модель, если при прохождении встречается начальная точка пути. Таким образом, имеем искомое множество полигонов, избыточность которого нам необходимо уменьшить удалением лишних полигонов.

Иллюстрация работы алгоритмов ввода графической информации показана на рис. 2-4.

После ввода геометрических характеристик катода система уравнений (3) -(8) решается методом релаксации с прогонкой по строке с добавлением итерационного алгоритма внешнего цикла для удовлетворения нелинейных краевых условий третьего рода (7), (8). Поиск решения уравнений сопряжен с большими временными затратами. Для ускорения получения результатов используется распараллеливание вычислительного процесса. В частности, использованный при решении метод расщепления предусматривает сведение трехмерной задачи (5) к двум двумерным. Двумерные задачи решаются параллельно, после чего находится решение исходной задачи путем суммирования результатов двумерных задач в одинаковых узлах [3].

Математическая модель используется на этапе работы САПР «оптимизация» для получения оптимальных конструкционных характеристик и управляющих

Рис. 2. Пример ввода чертежа детали из растрового изображения в формате jpeg

Рис. 3. Пример обработки растрового изображения перед распознаванием

Рис. 4. Пример перевода растрового изображения в векторное

воздействий (выбираемых пользователем), при которых достигается наиболее равномерное гальваническое покрытие. Полученное при этом распределение металла покрытия по поверхности детали представляется пользователю в удобной графической форме.

Все найденные оптимальные проектные решения вместе с исходными данными (наименование металла покрытия, тип электролита, форма и размеры детали-катода, критерий) запоминаются в архиве для последующего использования.

Таким образом, разрабатываемые САПР гальванических процессов позволяют решать различные информационные, расчетные и оптимизационные задачи проектирования процессов в электрохимических ваннах гальванических линий.

Список литературы

1. Гибкие автоматизированные гальванические линии : справочник /

В.Л. Зубченко [и др.]. - М. : Машиностроение, 1989. - 672 с.

2. Литовка, Ю.В. Постановка задачи ввода графической информации в системе управления гальваническими процессами / Ю.В. Литовка, М.А. Попова // Тез. докл. Междунар. науч. конф. «Математические методы в технике и технологиях». - Саратов, 2008. - Т. 6. - С. 185-187.

3. Попов, А.С. Постановка задачи решения уравнения Лапласа при помощи параллельных вычислений / А.С. Попов, Ю.В. Литовка // Тез. докл. Междунар. науч. конф. «Математические методы в технике и технологиях». - Саратов, 2008. - Т. 6. - С. 89-90.

CAD for Galvanic Processes

Yu.V. Litovka, G.A. Kirichenko, M.A. Popova, A.S. Popov

Department “Systems of Computer-Aided Designing”, TSTU

Key words and phrases: CAD; galvanic processes; geometric models.

Abstract: The paper describes the system of computer-aided designing for galvanic processes of different metal surfaces, various construction parameters, control effects and criteria types. The aspects of input of graphic information on cathode part shape are studied in detail.

System der automatisierten Projektierung von galvanischen Prozessen

Zusammenfassung: Es ist das System der automatisierten Projektierung der galvanischen Prozesse für die vielfältigen Metalle der Deckung, für die abgewechselten Konstruktionsparameter, für die steuernden Einwirkungen und die Arten der Kriterien beschrieben. Es sind die Aspekte der Einführung der graphischen Information über die Form des Kathode-Details detailliert betrachtet.

Le CAO des processus galvaniques

Résumé: Est décrit le système de la conception automatosée des processus galvaniques pour de différents métaux de revêtements, des paramètres variants de conctruction, des actions de commande et des genres de critères. Sont examinés en détails les aspects de l’entrée de l’information graphique sur la forme de la pièce-cathode.

CC BY

CC BY 93

93