Розлив напитков

Теория и практика

1А.В. Силаев, Е.В. Элькина, В.К. Кобелев

ООО «Дёлер НФ и БИ» (Москва)

В последнее время многие предприятия по производству напитков стремятся улучшить качество выпускаемой продукции путем модернизации своего производства и совершенствования технологического процесса. При этом особое внимание следует уделять грамотному подходу к организации производственного процесса.

Общая технологическая схема производства напитков включает добычу, хранение и обработку воды, приготовление сахарного и купажного сиропов, приготовление напитка на линии, насыщение напитка диоксидом углерода и розлив готового продукта.

Используемая в технологическом процессе вода по своему назначению подразделяется на воду для технологических (приготовление купажного, сахарного сиропов, готового напитка и т. д.) и санитарных (приготовление моющих и дезинфицирующих средств, внешняя мойка оборудования и т. д.) нужд, а также на воду, которая поступает в бойлерную для получения пара.

Водоснабжение на предприятии может осуществляться как из муниципальных источников, так и из скважин. Эксплуатация муниципальных источников не представляет особой сложности и заключается в постоянном контроле химического и микробиологического состояния получаемой воды, в то время как скважина является участком технологической цепи предприятия,

раторных условиях проводят окончательную проверку воды из скважины на наличие остаточного хлора.

Расчет дозировки дезинфицирующего средства проводят с учетом концентрации активного хлора и объема воды в скважине.

Объем воды в скважине V (м3)

воды 4 '

определяют по формуле

ы2

V

■ (н - и),

который требует своевременного обслуживания.

Основные проблемы, возникающие при эксплуатации скважин, связаны с их санитарным состоянием и подверженностью скважин внешним загрязнениям, например затоплению поверхностными водами. Если вторая проблема решается дизайном каптажа при строительстве скважины, то первая непосредственно связана с отношением предприятия к регулярному проведению профилактики и санитарной обработки.

Обслуживание скважины заключается в поддержании ее надлежащего санитарного состояния. При условии постоянного использования скважины обязательной процедурой является проведение ежегодной санитарной обработки. В случае же проведения ремонта или любых других операций, сопровождающихся извлечением глубинного насоса на поверхность, запуск скважины в работу должен осуществляться только после проведения санитарной обработки.

Санитарную обработку скважин проводят раствором гипохлорида натрия с содержанием активного хлора 25-50 мг/л следующим образом. Расчетное количество дезинфицирующего средства задают в скважину, выдерживают в течение 4-6 ч. Затем откачивают из скважины воду, содержащую дезинфицирующее средство, на сброс до удаления остатков хлора. Далее в лабо-

где d — внутренний диаметр скважины, м; Н — глубина скважины, м; И — высота от устья скважины до зеркала воды в скважине, м.

Количество дезинфицирующего средства V (м3) с известной кон-

г ^ез.сред

центрацией активного вещества определяют по формуле

V

V

р - 1

где р — разведение дезинфицирующего средства, которое рассчитывают путем деления исходной концентрации активного вещества в дезинфекционном средстве на концентрацию активного вещества, которую необходимо получить.

Поступающую на предприятие воду хранят как в наземных, так и в подземных буферных резервуарах. Типичные и наиболее распространенные резервуары для хранения воды — подземные резервуары, выполненные из бетона. При эксплуатации любых буферных емкостей необходимо уделять внимание их обслуживанию, которое проводят 1 раз в шесть месяцев путем визуальной инспекции целостности, проверки запорной и регулирующей арматуры и проведения санитарной обработки.

Вода из буферных емкостей поступает в отделение водоподготовки. Обработку воды и доведение ее параметров до кондиционных значений в зависимости от ее химического состава проводят одним из следующих способов: традиционной коагуляцией, ионообменом,

Основной трубопровод /

В купажное На синхронную

отделение смесительную

установку

Рис. 1. Дизайн обвязки

||д||ткиг 4 •

2005

«Застойная» зона

Заражение!

Рис. 2. Образование «застойной» зоны

обратным осмосом, электродиализом или используют минимальную обработку воды, включающую простую фильтрацию. Наиболее распространены ионо-обмен, обратный осмос и простая фильтрация воды, которую применяют в том случае, если это позволяет физико-химический состав воды. Рассмотрим самые критические точки на заключительной стадии водоподготовки.

Конечная стадия обработки воды перед подачей ее на технологические нужды — ультрафиолетовая обработка. Ультрафиолетовая лампа должна быть установлена непосредственно после по-лишфильтра. Применение ультрафиолетовой обработки не должно являться основным методом обеззараживания воды. Ультрафиолет должен стать тем последним шагом в обработке воды, который предназначен для предотвращения проскока микроорганизмов, не уничтоженных во время основной стадии санитарной обработки. В нормальных условиях эксплуатации системы водоподготовки ультрафиолетовая лампа должна работать без микробиологической нагрузки.

Для сохранения санитарных кондиций воды при ее розливе в тару в спокойном (ненасыщенном углекислотой) состоянии дополнительно к стадии ультрафиолетовой обработки непосредственно перед розливом воду озонируют. Концентрация озона в воде должна находиться в пределах от 0,2 до 0,4 мг/л.

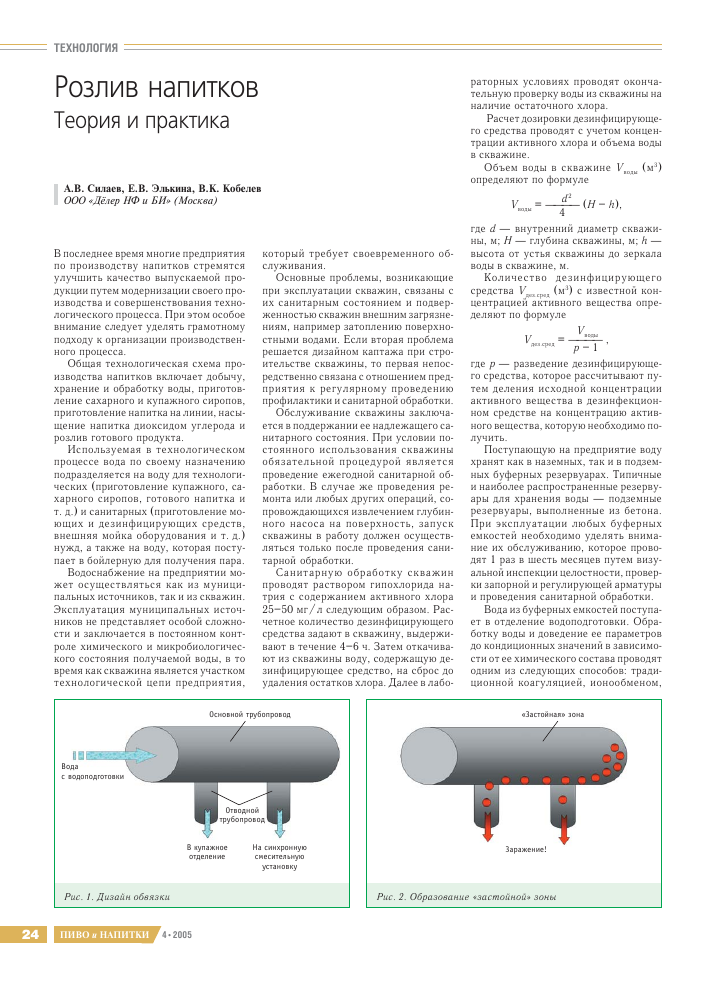

При подаче подготовленной воды на точки потребления необходимо уделить внимание дизайну обвязки оборудования.

В качестве примера рассмотрим часто встречающийся дизайн коллектора, который предусматривает ответвления трубопроводов, идущих непосредственно к точкам потребления технологической воды (рис. 1).

При эксплуатации такого коллектора образуется так называемая «застойная» зона, которая служит идеальным местом для развития микрофлоры (рис. 2).

Наличие таких зон на заводе рано или поздно может стать причиной возникновения на предприятии микробиологического загрязнения продукции даже при условии проведения регулярной санитарной обработки всего технологического оборудования. С целью избежания микробиологического обсеменения воды необходимо исключить саму возможность возникновения всех «застойных» зон.

В идеале присоединение отводной трубы должно осуществляться к окончанию основного трубопровода. При отсутствии такой возможности в «застойной» зоне устанавливается пробоотбор-ный кран и данная точка включается в точки контроля микробиологического

состояния предприятия. Санитарную обработку участка «застойной» зоны проводят один раз в месяц хлорсодер-жащим раствором с концентрацией активного хлора 25-50 мг/дм3. Кроме этого необходимо проводить ежедневный слив воды через пробоотборный кран в течение 15-30 мин.

Следующий этап технологической цепи — приготовление сахарного сиропа, который готовят путем растворения сахара-песка холодным или горячим способом.

При холодном способе сахар-песок растворяют в воде, поступающей из отделения водоподготовки.

При приготовлении сахарного сиропа горячим способом сахар-песок растворяют в теплой воде и при непрерывном перемешивании доводят температуру раствора до 85 °С, после чего выдерживают при данной температуре не менее 15 мин. Полученный сахарный сироп фильтруют через сетчатый фильтр из нержавеющей стали с размером ячеек 2-5 мм, что служит предварительной фильтрацией, далее на фильтр-прессе или свечном фильтре, или фильтре другого типа с размером пор не более 30 мкм. Готовый сахарный сироп допускается отправлять на хранение в буферную емкость, только если он был приготовлен горячим способом или после проведения пастеризации, при приготовлении сахарного сиропа холодным способом.

Хранение готового сахарного сиропа допускается проводить в специальных емкостях, снабженных для обеспечения дополнительной защиты УФ-лам-пами, установленными в верхней части емкости, и НЕРА (High Efficiency Particulate Arresting)-фильтрами, представляющими собой герметичные системы, позволяющие проводить обеспложивающую фильтрацию воздуха.

Рекомендуемая концентрация сухих веществ в готовом сахарном сиропе, направляемом на хранение, должна составлять 65-67 %. Данная концентрация препятствует развитию микрофлоры, так как при попадании микроорганизмов в такую среду наблюдается плазмолиз, т.е. обезвоживание цитоплазмы клеток. Однако при хранении сахарного сиропа происходит образование локальных участков конденсата на внутренней поверхности емкости, что приводит к разбавлению верхнего слоя сахарного сиропа и, следовательно, к возможному развитию микроорганизмов и их распространению по всей глубине сиропа.

Основной источник обсеменения сахарного сиропа при его хранении в буферных емкостях — так называемый воздушник, который соединяет верхнюю часть емкости с окружающей сре-

дой. Необходимо помнить, что емкости для хранения сахарного сиропа и купажирования способны «дышать». При заполнении емкости происходит вытеснение из ее пространства воздуха, а во время разбора сиропа из емкости в процессе приготовления купажного сиропа, наоборот, поступление воздуха из окружающей атмосферы. Это может отразиться на качестве производимой продукции.

Микроорганизмы, поступающие из внешней среды, попадают на поверхность сахарного сиропа и далее поступают в купаж.

Обычно емкости для хранения сиропа и купажирования открыты для доступа микроорганизмов (воздушник а). В лучшем случае установлены воздушники б, которые также не обеспечивают должной защиты.

Наиболее оптимальна установка на технологических емкостях воздушника в, который обеспечивает ламинарное прохождение воздуха. При этом микроорганизмы осаждаются в нижней части камеры воздушника, а в емкость попадает чистый воздух.

Для чувствительных напитков, например сокосодержащих, предпочтительнее устанавливать воздушник с НЕРА-фильтрами.

Таким образом, технологическая емкость для хранения сахарного сиропа должна оснащаться УФ-лампами и НЕРА-фильтрами. При этом ультрафиолетовые лучи используются для дезинфекционной обработки воздуха и поверхности сахарного сиропа, а НЕРА-филь-тры предотвращают попадание микроорганизмов в емкость из окружающей среды.

Следующий этап технологической цепи — купажирование. При проведении купажирования на предприятиях часто встречаются ошибки при внесении воды и ингредиентов в купажную емкость, нарушения в последовательности закладки компонентов и способе перемешивания.

Учитывая то, что отделение купажирования на заводе является «сердцем» технологического процесса, особое

4•2005

ПИВО " "ЛПИТКИ

Р1

Р2 > Р1

1

{ ' • P2

И /

Рис. 5. Принцип работы центробежного насоса

внимание необходимо уделить правильному выполнению обвязки концентрат-ной и купажных емкостей.

Не допускается задавать воду и ингредиенты через технологические трубопроводы, установленные в верхней части купажной емкости. Это приводит к аэрированию купажа напитка и, как следствие, окислению его ароматики, а также к пенообразованию при розливе готовой продукции. Недопустимо задавать воду через санитарные трубопроводы или через моющую головку системы С1Р-мойки.

Устанавливать какие-либо трубопроводы по внутренней поверхности ку-пажного танка не рекомендуется из-за отсутствия возможности осуществлять их санитарное крепление внутри емкости. Данная практика приведет к появлению трудно промываемых участков и накоплению загрязнений, что, в свою очередь, скажется на качестве и сроке годности готовой продукции.

Каждая технологическая емкость должна оснащаться только одним трубопроводом для продукта, подведенным к нижней части емкости.

Процесс купажирования проводят в 3 этапа: основная задача воды, внесение ингредиентов в купажный сироп и доведение объема купажа водой до требуемого значения. Все эти операции, а также подача готового купажного сиропа на линию розлива должны осуществляться только через один трубопровод.

Важная роль в купажном отделении отводится использованию распределительной панели: она позволяет визуально контролировать воздушные обрывы технологических трубопроводов и исключает возможность загрязнения одного продукта другим.

В настоящее время существуют различные конструкции распределительных панелей. Конструкция распределительной панели с индуктивными датчиками показана на рис. 4.

При правильном соединении колена и расположении стержня над индуктив-

ным датчиком насосы смогут начать работу по перекачиванию. Для удобства отбора проб распределительное колено снабжено пробоотборником.

В процессе купажирования необходимо строго соблюдать определенную последовательность внесения компонентов напитка.

При приготовлении слабоалкогольных напитков необходимо учитывать, что напитки на ароматизаторах и эмульсиях допускается подавать на розлив как в виде купажного сиропа с последующим приготовлением напитка на синхронно-смесительной установке блока розлива, так и в виде готового напитка.

При производстве сокосодержащей слабоалкогольной продукции допускается проводить купажирование только готового напитка. Это обязательное требование вызвано тем, что соковая часть напитка коагулирует и выпадает в осадок при смешивании с сахарным сиропом, содержащим 45-50 % сухих веществ и более, или если концентрация спирта в купаже составляет более 35-40 % (устойчивость сока к коагуляции под действием сахара или спирта в больше всего зависит от вида сока и степени метилирования пектина, входящего в его состав).

Легко увидеть, что при стандартном разведении купажного сиропа 1+5 и объемной доле этилового спирта в готовом напитке 9 об. % доля этилового спирта в купаже составит 54 об. %, что вызовет необратимую коагуляцию соковой части напитка и дальнейшее ее выпадение в осадок в готовой продукции.

Важная роль при купажировании отводится способу перемешивания ку-пажного сиропа. При перемешивании продукта в режиме рециркуляции ввод патрубка перемешивания следует проводить непосредственно через стенку купажной емкости. Точка ввода патрубка перемешивания должна располагаться на высоте примерно 200 мм от линии перехода конической части купажной

емкости в цилиндрическую. Внутри емкости патрубок следует развернуть тангенциально вверх под углом 30°.

Перемешивание сиропа и напитка газами не допускается, так как это способствует всплыванию соковой части. Кроме того, часть газа остается в сиропе и приводит к сбоям работы синхронно-смесительных установок при смешивании купажного сиропа с водой.

Не допускается проводить перемешивание купажного сиропа воздухом, так как это приводит к окислению ароматических веществ и разрушению Р-кароти-на в эмульсиях.

Особое внимание следует уделить обвязке технологических емкостей. Распространенная ошибка — соединение нескольких емкостей одним трубопроводом. При этом отсутствует возможность визуального контроля и существует опасность перекрестного загрязнения. Например, при протечке кранов моющие и дезинфицирующие средства или продукция из одного танка может попасть в другой и тем самым вызвать изменение органолептики продукции, находящейся в стадии ожидания розлива в других технологических емкостях.

Таким образом, для обеспечения дополнительной безопасности купажа необходимо использование распределительной панели, снабжение купажной емкости воздушником с НЕРА-фильт-ром и фильтрование купажного сиропа перед розливом через сетчатый фильтр с диаметром отверстий 0,25 мм (для напитков, не содержащих сок) или 0,5 мм (для сокосодержащих напитков).

Процесс приготовления купажного сиропа завершен, и возникает вопрос, как передать его на синхронно-смесительную установку. Для этого используют центробежные насосы. Принцип работы этих насосов (рис. 5) заключается в том, что при включении насоса жидкость под давлением Р1 всасывается через впускное отверстие внутрь насоса.

ПИВО " НАПИТКИ

4•2005

Под действием центробежных сил жидкость отбрасывается к периферии и под давлением Р2 выходит из выпускного патрубка насоса. При этом внутри насоса создается вакуум, благодаря которому и происходит всасывание жидкости внутрь насоса. Плохое и несвоевременное обслуживание насоса приводит к его разгерметизации, т.е. к подсасыванию воздуха и, как следствие, к нежелательному аэрированию купажного сиропа.

Приготовление напитка в синхронно-смесительной установке предусматривает предварительную деаэрацию воды, которая происходит в деаэраторах, входящих в состав таких установок. Деаэрация необходима для удаления из воды растворенного в ней воздуха. Работа оборудования по деаэрации воды является одним из ключевых моментов обеспечения равномерного протекания розлива напитков. Поломка деаэратора приводит к интенсивному вспениванию напитка при розливе, кроме того, содержащийся в воде кислород может стать причиной изменения вку-соароматического профиля готового напитка и привести к обесцвечиванию окрашенных напитков.

Принцип работы деаэраторов основан на законе Генри: «При постоянной температуре растворимость газа в дан-

ной жидкости прямо пропорциональна давлению этого газа над раствором». То есть, изменяя давление газа, например, путем создания вакуума или избыточного давления в деаэрационной колонке при помощи другого газа (например, СО2), можно удалить содержащийся в воде воздух.

При эксплуатации деаэратора с вакуумным насосом необходимо периодически проверять и визуально контролировать показания вакуумметра, которыми снабжены деаэраторы данного типа.

При работе синхронно-смесительной установки с СО2-деаэратором купаж-ный сироп смешивается с водой в определенном соотношении и затем насыщается углекислым газом. Избыточное количество углекислого газа по отводной трубе подается к колонке деаэрации и инжектируется в воду, насыщая ее. Далее вода разбрызгивается и тонким слоем растекается по тарелкам. При этом происходит вытеснение воздуха углекислым газом.

Важно отметить, что данный тип деаэратора будет работать в требуемом режиме, если будет проводиться периодический автоматический или постоянный сброс смеси углекислого газа и воздуха. Зачастую на заводах попросту забывают либо проводить сброс этой смеси, либо открыть вентиль трубопро-

вода, сбрасывающего углекислотно-воздушную смесь.

После смешивания сиропа с водой готовый напиток подается на блок розлива. Проблемы, которые потенциально могут возникнуть при розливе напитков, — это тема отдельного разговора, поэтому остановимся лишь на создании противодавления в бутылках при розливе газированных напитков.

Противодавление в бутылке может создаваться как углекислым газом, так и воздухом. При создании противодавления углекислотой она должна предварительно подвергаться фильтрации через угольный фильтр. При создании противодавления воздухом проводят предварительную его подготовку: осушают, очищают от масла и фильтруют через угольный фильтр. Для предотвращения попадания масла в воздух может быть использован, например, безмасляный насос. При розливе высокочувствительных напитков кроме прочей обработки воздух подвергают обеспложиванию, то есть фильтрации через НЕРА-фильтры.

Соблюдение всех упомянутых рекомендаций при реконструкции действующего или строительстве нового предприятия будет способствовать повышению качества выпускаемой продукции и поддержанию ее конкурентоспособности на рынке.

1 лиги дм профессионалов

Вниманию технологов пивоваренных производств, сотрудников лабораторий, менеджеров по качеству!

Аннотация

Заказать книгу Вы можете:

В уникальном издании на основании последних достижений в биохимии И микробиологии пивоварения детально описаны факторы, обусловливающие возникновение микробиологических рисков в процессе производства пива, и приведены конкретные рекомендации по контролю и обеспечению качества конечного продукта. Авторы детально рассматривают виды и свойства дрожжей И влияние микробиоты ячменя и солода на процессы брожения. Значительное внимание уделено описанию и классификации бактерий, являющихся основными контами-нантами пива.

Отдельные разделы посвящены методам микробиологических анализов, а также мойке и дезинфекции в пивоваренной промышленности.

по электронной почте

bookpost@professija.ru

по тол./факсу

(812) 740-12-60,251 -46-76

почтой по адресу

191002, С.-Петербург, а/я 600

информация о других книгах и заказ on-line на сайте:

www.professiia.ru

4•2005

ПИВО , "ЛПИТКИ

CC BY

CC BY 119

119