лебаний момента с теми же параметрами (при 1500...1800 об/мин и 2100 об/мин), как и в стоповом режиме. Включение блокировочного фрикциона ГМТ приводит к резкому нагружению трансмиссии до величин, указанных в таблице 1.

Остановка двигателя вызывает динамическое нагру-жение с размахами до 2000 Нм, причем 2/3 размаха имеет отрицательное значение. Порядок резонирующей гармоники при остановке двигателя - 4,5. Влияние предна-тяга пружин демпфера на величину размаха обнаружено не было: размахи оставались практически одинаковыми как с преднатягом, так и без него.

Максимальные размахи при пуске двигателя с резиновым демпфером, жесткость которого может быть определена с помощью графика, составляют 2800 Нм. Положительная величина момента при этом - 1950 Нм. Резонанс при частоте 1500...1800 ' об/мин не наблюдался, а при частоте 2100 об/мин отмечен резонанс колебаний с размахом 1400 Нм и частотой 110 гц, вызванный третьей гармоникой момента двигателя.

В стоповом режиме и разгоне на различных передачах характер нагружения трансмиссии с резиновым демпфером практически одинаков.

При остановке двигателя размах достигает 2500 Нм, из которого отрицательное значение - 1700 Нм.

Снижение жесткости торсионного демпфера путем уменьшения диаметра торсиона с 35 мм до 28 мм приводило к снижению размахов колебаний на 30...50%.

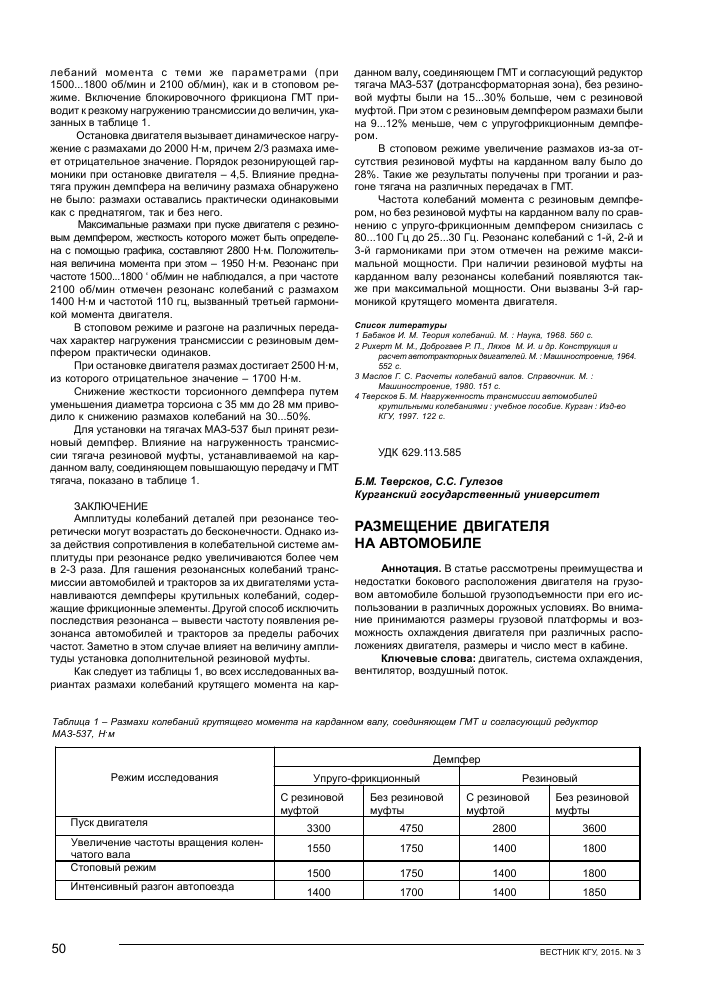

Для установки на тягачах МАЗ-537 был принят резиновый демпфер. Влияние на нагруженность трансмиссии тягача резиновой муфты, устанавливаемой на карданном валу соединяющем повышающую передачу и ГМТ тягача, показано в таблице 1.

ЗАКЛЮЧЕНИЕ

Амплитуды колебаний деталей при резонансе теоретически могут возрастать до бесконечности. Однако из-за действия сопротивления в колебательной системе амплитуды при резонансе редко увеличиваются более чем в 2-3 раза. Для гашения резонансных колебаний трансмиссии автомобилей и тракторов за их двигателями устанавливаются демпферы крутильных колебаний, содержащие фрикционные элементы. Другой способ исключить последствия резонанса - вывести частоту появления резонанса автомобилей и тракторов за пределы рабочих частот. Заметно в этом случае влияет на величину амплитуды установка дополнительной резиновой муфты.

Как следует из таблицы 1, во всех исследованных вариантах размахи колебаний крутящего момента на кар-

данном валу, соединяющем ГМТ и согласующий редуктор тягача МАЗ-537 (дотрансформаторная зона), без резиновой муфты были на 15...30% больше, чем с резиновой муфтой. При этом с резиновым демпфером размахи были на 9...12% меньше, чем с упругофрикционным демпфером.

В стоповом режиме увеличение размахов из-за отсутствия резиновой муфты на карданном валу было до 28%. Такие же результаты получены при трогании и разгоне тягача на различных передачах в ГМТ.

Частота колебаний момента с резиновым демпфером, но без резиновой муфты на карданном валу по сравнению с упруго-фрикционным демпфером снизилась с 80...100 Гц до 25...30 Гц. Резонанс колебаний с 1-й, 2-й и 3-й гармониками при этом отмечен на режиме максимальной мощности. При наличии резиновой муфты на карданном валу резонансы колебаний появляются также при максимальной мощности. Они вызваны 3-й гармоникой крутящего момента двигателя.

Список литературы

1 Бабаков И. М. Теория колебаний. М. : Наука, 1968. 560 с.

2 Рихерт М. М, Доброгаев Р. П., Ляхов М. И. и др. Конструкция и

расчет автотракторных двигателей. М.: Машиностроение, 1964. 552 с.

3 Маслов Г. С. Расчеты колебаний валов. Справочник. М. :

Машиностроение, 1980. 151 с.

4 Тверсков Б. М. Нагруженность трансмиссии автомобилей

крутильными колебаниями: учебное пособие. Курган: Изд-во КГУ, 1997. 122 с.

УДК 629.113.585

Б.М. Тверсков, С.С. Гулезов

Курганский государственный университет

РАЗМЕЩЕНИЕ ДВИГАТЕЛЯ НА АВТОМОБИЛЕ

Аннотация. В статье рассмотрены преимущества и недостатки бокового расположения двигателя на грузовом автомобиле большой грузоподъемности при его использовании в различных дорожных условиях. Во внимание принимаются размеры грузовой платформы и возможность охлаждения двигателя при различных расположениях двигателя, размеры и число мест в кабине.

Ключевые слова: двигатель, система охлаждения, вентилятор, воздушный поток.

Режим исследования Демпфер

Уп руго-фрикционный Резиновый

С резиновой муфтой Без резиновой муфты С резиновой муфтой Без резиновой муфты

Пуск двигателя 3300 4750 2800 3600

Увеличение частоты вращения коленчатого вала 1550 1750 1400 1800

Стоповый режим 1500 1750 1400 1800

Интенсивный разгон автопоезда 1400 1700 1400 1850

Таблица 1 - Размахи колебаний крутящего момента на карданном валу, соединяющем ГМТ и согласующий редуктор МАЗ-537, Нм

B.M. Tverskov, S.S. Gulezov Kurgan State University

THE PLACEMENT OF THE ENGINE IN THE CAR

Abstract. The paper considers the advantages and disadvantages of the lateral location of the engine on a heavy truck when using it under different road conditions. Dimensions of the loading platform and the possibility of cooling the engine at various locations of the engine, and also dimensions and number of seats in the cabin are taken into consideration.

Keywords: engine, cooling system, fan, air flow.

Двигатель на грузовом автомобиле может располагаться перед кабиной, под кабиной, за кабиной и сбоку кабины. Каждое из этих расположений имеет свои преимущества и недостатки и выбирается по необходимости.

Расположение двигателя перед кабиной применяется довольно часто в связи с тем, что обеспечивает сравнительно легкий доступ к двигателю для его обслуживания и ремонта, хорошее охлаждение встречным потоком воздуха, защиту водителя при ДТП, снижается шум двигателя из-за его удаленности от места водителя. Недостатком переднего расположения является уменьшение длины грузовой платформы при сохранении длины автомобиля.

Расположение двигателя под кабиной лишено этого недостатка: грузовая платформа в этом случае наиболее длинная. Но возникают трудности с обслуживанием двигателя, поэтому кабину часто делают опрокидывающейся вперед, для чего необходимы устройства для подъема и удержания кабины. Кроме того, усложняется рулевое управление и привод управления агрегатами. В кабине более шумно, а в летнее время повышается температура.

2155

На тягаче КЗКТ-7428 (рисунок 1) двигатель жидкостного охлаждения располагается за кабиной в моторном отделении, длина грузовой платформы за счет этого сокращается, и потому требуется увеличить длину тягача.

Радиаторы системы охлаждения располагаются вдоль тягача с обеих сторон двигателя (рисунки 2 и 3). Воздушные потоки от четырех вентиляторов направлены на двигатель. Для включения вентиляторов применяются электромуфты (рисунок 4).

Рисунок3

В радиаторах указанных тягачей охлаждается не только жидкость системы охлаждения, но и масло гидротрансформатора. Температура последнего может превышать 1000С. Для охлаждения масла двигателя применяются трубчатые теплообменники, через которые циркулирует охлаждающая жидкость двигателя.

При используемой на тягаче независимой подвеске колес центральные редукторы ведущих мостов неподвижны и карданные валы короткие. Перемещение балки мо-

Рисунок 1

Рисунок 2

ста вверх-вниз при проезде неровностей, если подвеска зависимая, требуются устанавливать карданные валы большей длины, чтобы углы в шарнирах при перемещениях не превышали допустимые. Это ведет к увеличению длины тягача минимум на полметра.

Рисунок 4

Если двигатель установлен сбоку кабины (рисунок 5), используются преимущества переднего расположения двигателя и устраняются недостатки расположения его за кабиной. Расположенный сбоку двигатель хорошо охлаждается, платформа получается длинной, но уменьшается ширина кабины, занимаемая двигателем. Для устранения этого недостатка двигатель смещается направо до предела, а кабина частично надвигается на двигатель, как показано на рисунке 5. При ширине тягача 2,5 м ширина кабины на уровне плеч равна 1300-1400 мм. Этого достаточно для размещения двух человек и расположения рычагов управления между сидениями. Такая ширина бывает на легковых автомобилях среднего класса.

При необходимости размещения большего числа пассажиров длина кабины может быть увеличена.

Когда двигатель с жидкостной системой охлаждения не закрыт от обдува встречным потоком воздуха, как это бывает на автомобилях с передним расположением двигателя, при скорости выше 30-35 км/ч вентилятор становится не нужен и может быть выключен. А так как движение происходит обычно при скоростях значительно выше 35 км/ч, вентилятор включается лишь при разгоне и в сильную жару.

Рисунок 5

Известно, что на двигателях с жидкостным охлаждением на привод вентилятора расходуется 3-5% его мощности, а при воздушном охлаждением - до 12%. Та-

ким образом, отключение вентилятора может дать заметную экономию топлива. На автомобилях ГАЗ, Татра, двигатели которых имеют воздушное охлаждение, вентилятор работает практически всегда, кратковременно он отключается лишь в сильные морозы.

При боковом расположении двигателя радиаторы ставятся поперек тягача (рисунок 6) и могут занимать всю его ширину.

Чтобы нагретый в радиаторе воздух мог свободно выходить из пространства между вентилятором и передней стенкой кабины, расстояние от радиатора до стенки кабины составляет 0,5 м, а пол кабины спереди имеет уклон, сокращающий высоту стенки, что способствует лучшему выходу воздуха. Четыре вентилятора здесь могут не требоваться. Высота радиаторов при их переднем расположении может быть больше, чем расположенных за кабиной.

Привод вентиляторов при расположении двигателя за кабиной кроме ремней содержит конические редукторы и карданные валы. Для привода вентиляторов, расположенных спереди, достаточно ремней.

Чтобы угол в шарнирах карданного вала, соединяющего установленный на корпусе маховика согласующий редуктор и расположенную по оси тягача ГМТ, при боковом расположении двигателя не превышал допустимую величину, шестерни в согласующем редукторе расположены горизонтально. В этом случае ось выходного вала согласующего редуктора смещается к продольной оси тягача примерно на 400 мм, угол в шарнире не превышает 100, что не выходит за пределы, рекомендуемые для установки карданных валов.

Для хорошей обзорности с места водителя двигатель при его боковом расположении ставится по возможности ниже. Располагается он справа от рамы, к которой крепятся кронштейны для передних и задних опор двигателя. Из-за необходимости поворачивать колеса большого диаметра рама оказывается узкой. Так как двигатель находится за пределами базы тягача, нагрузка на раму в районе двигателя сравнительно небольшая Масса двигателя (1820 кг) по сравнению с допускаемой нагрузкой на седельно-сцепное устройство тягача (27 тонн) невелика, поэтому высота лонжерона в месте установки двигателя уменьшена с 450 до 300 мм. При этом срезается верх лонжерона, что дает возможность разместить над правым лонжероном карданный вал, соединяющий согласующий редуктор и ГМТ

Доступ к двигателю для его обслуживания и ремонта при боковом расположении хороший. В кабине тягача установлена съёмная стенка, после снятия которой двигатель оказывается открытым со всех сторон.

Расположенные с правой стороны двигателя масляные фильтры удобны для обслуживания и не препятствуют установке двигателя на минимальном расстоянии от рамы. Для защиты двигателя при встречных ударах бампер выдвинут вперед, благодаря чему перед двигателем имеется достаточно места для его обслуживания и ремонта. Угол въезда при этом остается не меньше, чем на тягаче с двухрядной кабиной.

Выпускная система двигателя - две направленных вверх трубы от каждого из нагнетателей. Из-за возможного снижения мощности двигателя глушители обычно не устанавливаются.

Одним из факторов, влияющих на выбор компоновочного решения автомобиля, является обеспечение эффективного охлаждения двигателя и агрегатов трансмиссии. При прочих равных условиях отвод тепла от охлаждаемых агрегатов определяется скоростью воздуха, проходящего через радиатор и обдувающего агрегаты автомобиля, и его температурой.

а)

б)

Рисунок 6

На входе в воздушный тракт автомобиля скорость воздушного потока и его температура определяются режимом движения автомобиля и погодными условиями (скоростью и направлением ветра и температурой воздуха). По ходу воздушного тракта эти параметры изменяются из-за местных сопротивлений и подогрева воздуха от охлаждаемых агрегатов. Большое значение имеет и ориентация входных отверстий воздушного тракта относительно продольной оси автомобиля. Следует также учитывать, что воздушный поток, омывающий охлаждаемые агрегаты, в общем случае может формироваться из трех потоков: набегающего на автомобиль и проходящего через кожух вентилятора, потока, создаваемого работающим вентилятором, и потока, проходящего под днищем автомобиля.

Для численной характеристики конструкции автомобиля с точки зрения влияния её на интенсивность обдува агрегатов автомобиля удобно использовать коэффициент обдува:

к, = Ш

где ш0 - скорость воздушного потока, омывающего агрегат, без учета воздействия вентилятора;

V - скорость движения автомобиля.

Влияние вентилятора на интенсивность обдува оценивается коэффициентом влияния вентилятора: к = ®у-шо

где шу - скорость воздушного потока при работающем вентиляторе.

Если коэффициент обдува и коэффициент влияния вентилятора известны, то скорость воздуха ш , омывающего агрегат, определяется как:

ш = Уа (ку + као )= Уа • к„ ,

где кш = ку + ка0 - результирующий коэффициент обдува.

Для автомобиля повышенной проходимости традиционной компоновочной схемы значения результирующих коэффициентов обдува можно принять равными: картера переднего моста - 0,4; коробки передач - 0,3; среднего ведущего моста - 0,32 и заднего моста - 0,215. Как и следовало ожидать, заметно падение скорости обдува агрегатов по мере удаления от передней части автомобиля и экранирующего эффекта агрегатов, расположенных по направлению движения воздушного потока.

Для эффективного охлаждения двигателя целесообразно его переднее правое боковое расположение со смещением радиаторов в левую сторону. Это обеспечит хороший обдув двигателя встречным потоком воздуха. При неработающем вентиляторе отсутствует сопротивление кожуха, а при работающем исключается обдув двигателя горячим воздухом из радиатора.

Список литературы

1 Гаврилов А. К. Системы жидкостного охлаждения автотракторных

двигателей. М.: Машиностроение, 1966. 163 с.

2 Бурков В. В., Индейкин А. И. Автотракторные радиаторы. Л.:

Машиностроение; Ленингр. отд-ние, 1978. 215 с.

УДК 629.1.02 А.Н. Сошин

Курганский государственный университет

ПРЕДПОСЫЛКИ РАЗРАБОТКИ ГИБРИДНОЙ ЭНЕРГОСИЛОВОЙ УСТАНОВКИ ДЛЯ БЫСТРОХОДНОЙ ГУСЕНИЧНОЙ МАШИНЫ

Аннотация. В статье проводится анализ зарубежных образцов с гибридными электрическими приводами и описываются особенности гибридных энергосиловых установок.

Ключевые слова: гибридные энергосиловые установки.

A.N. Soshin

Kurgan State University

DEVELOPMENT BACKGROUND OF THE HYBRID POWER PLANT FOR HIGHSPEED TRACKED VEHICLE

Abstract. The paper analyzes the foreign models with hybrid electric drive and describes some features of the hybrid energy-power plants.

Keywords: hybrid power plant.

ВВЕДЕНИЕ

Инновационное развитие конструкции быстроходных гусеничных машин (БГМ) непрерывно связано с повышением функциональных и эксплуатационных свойств, в том числе и подвижности. Реализация этой тенденции обеспечивается увеличением удельного энергопотенциала машин и организацией его использования.

Применительно к мобильным колесным машинам, в том числе и тяжелым, повышение подвижности при ограничении расхода топлива и вредных выбросов в окружающую среду характеризуется созданием гибридных энергосиловых установок (ГЭСУ), по подобию разрабатываемых фирмами-производителями Toyota, Ford, Honda, ZF, Allison и др.

1 Особенности гибридных энергосиловых установок

Эффективность ГЭСУ состоит в повышении тяговых свойств и топливно-экономических параметров и обусловлено свойствами теплового и электрического двигателя.

Электрические двигатели, в отличие от тепловых, реализуют максимальный момент на низких оборотах. В связи с этим старт машины целесообразно осуществлять на электрическом двигателе, а тепловой двигатель работает на режиме минимальной или максимальной мощности. Кроме того, за счет рекуперации энергии в условиях движения на спуске или с интенсивным торможением, ГЭСУ позволяет снизить расход топлива до 30..50%.

Однако применительно к БГМ, для которых обеспечение подвижности при уменьшении расхода топлива имеет еще большее значение, так как повышает автономность функционирования (запас хода по топливу), ГЭСУ применяются пока на опытно разработанных образцах.

Это связано с рядом обстоятельств:

1 Ограниченная мощность электрических машин и накопителей энергии.

2 Трудность ограничения температурного (теплового) режима электромашин, расположенных в закрытом корпусе машины, элементов систем управления, расположенных в закрытом корпусе машины, и преобразователей электрической энергии.

3 Сложность конструкции ГЭСУ и системы управления ею, вызванная особенностями функционирования в составе БГМ. В отличие от колесных машин, в машинах с гусеничным движением ГЭСУ должна обеспечивать не только регулирование поступательной скорости движения, но и направление траектории, т.е. двух координат. Кроме того, при управлении поворотом БГМ движитель отстающего борта необходимо тормозить и часть кинетической энергии может быть рекуперировано. Поэтому эффективность ГЭСУ БГМ может быть выше, чем у колесной.

4 Система управления движением и стабилизации траектории должна обеспечивать безопасное движение при ошибочных управляющих воздействиях водителя и выбора им скоростного режима. Однако система обрабатывает управляющее воздействие водителя без учета их корректности.

5 Для стабилизации траектории при повышении водителем скоростного режима конструкция современных трансмиссий БГМ не позволяет компенсировать отклонения траектории, в соответствии с алгоритмом раздельного управления, торможением отдельных бортов, реализуемым в колесных машинах, а также снижением частоты вращения вала двигателя в процессе поворота.

Это связано с тем, что снижение частоты вращения вала двигателя приводит к разблокировке ГТ и еще большему отклонению траектории: она закручивается в спираль из-за повышения чувствительности кривизны траектории к управляющему воздействию

6 Известные программы и алгоритмы не могут выполнить главенствующую роль системы управления верхнего уровня (СУВУ-Vehicle System Controller), которая должна организовать работу и взаимодействие всех компонентов единой системы, выполняя при этом ряд новых не решенных для теории и практики сложных задач, в том числе управления, генерации и расхода энергии. Эффективность решения традиционных задач автоматизации управления и стабилизации траектории движением БГМ на основе синтеза ПИД регуляторов ограничена вследствие зашумленности сигналов G-сенсора, что требует новых

CC BY

CC BY 38

38