Примечание. В таблице указаны дробные значения толщины слоя. В числителе приведены расчетные данные, а в знаменателе экспериментальные.

Таким образом, для решения задачи прогнозирования диффузионных слоев с заданными составом и структурой, отвечающими определенным критериям качества, целесообразно использовать метод, основанный на подстановке Ландау.

КИЬЛИОГРАФИЧЕСКИЙ СПИСОК

1. Рубинштейн ЛИ Проблема Стефана. Рига: Звайганс, 1967. 238 е.

2. Самарский А.А.. Моисеенко БД. Экономическая схема сквозного счета для многомерной задачи Стефана // Вычислит. математика и математич. физика. 1965. Т. 5. № 5. С. 816 - 827.

3. Будак Б.М., Соловьева EH., Успенский А.Б. Разностный метод сглаживания коэффициентов для решения задач Стефана // Вычислит, математика и математич. физика. 1965. Т. 5. № 5. С. 828 - 840.

4. Калиткин H.H. Численные методы. М.: Наука, 1978. 252 с.

5. Пригожин Л.Б., Булгач А.А Численное решение одномерных задач Стефана в теплопроводности и диффузии // Численные методы механики сплошной среды: Сб. науч. тр. Института прикладной и теоретической механики и вычислительного центра СО АН СССР. 1981. Г. 12. №2. С. 71-83.

6. I.andau H G. Heat conduction in a melting solid // Q. App maths. VIII. 1950. P. 81-94.

7. Furgeland K M A comparative study of numerical methods for moving boundary problems. J. Inst. Maths. Appl 26. 1980. P. 411-429.

8 Randich F... Goldstein I Met Trans, 1975. V. 6A, N8. P. 1553-1560.

Статья поступила в редакцию 30 сентября 2005 г.

УДК 669.01:669.15

А. Г. Ищук

О МЕТАЛЛУРГИЧЕСКОМ КАЧЕСТВЕ СТАЛИ

Выполнен анализ современного состояния вопроса о металлургическом качестве стали. Показано, что большинство макро- и микродефектов стали формируется при кристаллизации. Описывается макроструктура слитка, указывается причина образования в нем дефектов, влияние их на качество стали. Дается понятие "волокно”, указываются причины его возникновения и его влияние на механические и эксплуатационные характеристики. Приводится классификация неметаллических включений в стали по природе, условиям возникновения, дисперсности. Рассматриваются сферы их влияния на различные механизмы разрушения и качество стали. В соответствии с классификацией примесей в сталях подробно описывается их природа, распределение в стали и влияние на механические и эксплуатационные свойства. Указываются методы и механизмы устранения вредного влияния примесей. Обсуждается роль редкоземельных металлов, влияние газов. Показывается влияние размера зерна на качество стали и методы и механизм регулирования размера действительного зерна.

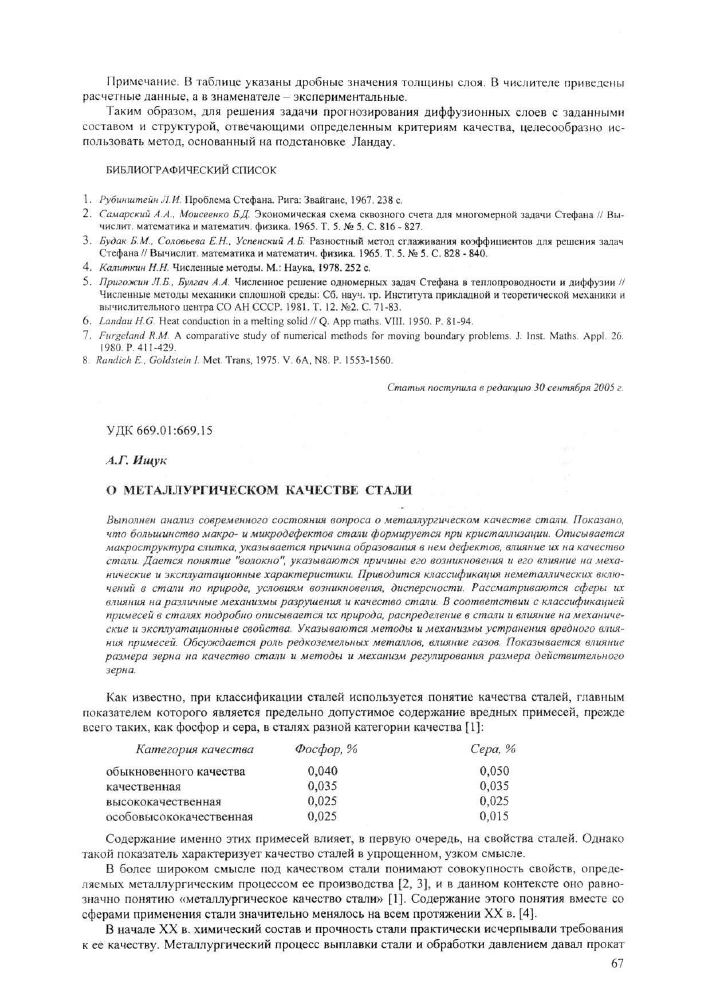

Как известно, при классификации сталей используется понятие качества сталей, главным показателем которого является предельно допустимое содержание вредных примесей, прежде всего таких, как фосфор и сера, в сталях разной категории качества [1]:

Категория качества Фосфор, % Сера. %

обыкновенного качества 0,040 0,050

качественная 0,035 0,035

высококачественная 0,025 0,025

особовысококачественная 0,025 0,015

Содержание именно этих примесей влияет, в первую очередь, на свойства сталей. Однако такой показатель характеризует качество сталей в упрощенном, узком смысле.

В более широком смысле под качеством стали понимают совокупность свойств, определяемых металлургическим процессом ее производства [2, 3], и в данном контексте оно равнозначно понятию «металлургическое качество стали» [1]. Содержание этого понятия вместе со сферами применения стали значительно менялось на всем протяжении XX в. [4].

В начале XX в. химический состав и прочность стали практически исчерпывали требования к ее качеству. Металлургический процесс выплавки стали и обработки давлением давал прокат

заданной геометрии из стали данного состава. Этот состав задавал все необходимые свойства стали, которые обеспечивались у потребителя термической обработкой, формирующей необходимую структуру стали.

К середине XX в. требования к металлургическому качеству существенно усложнились и характеризовались уже четырьмя группами факторов [5]:

- марочным химическим составом;

- стандартными механическими свойствами;

- методом плавки (конверторная, мартеновская, электроплавка);

- дефектностью макро- и микроструктуры (балл по пористости, ликвации, балл размера зерна, балл по неметаллическим включениям и др.).

В 60-70 гг. в число критериев качества металла кроме указанных четырех групп факторов стали включать многообразные дополнительные требования по технологии производства металлов и деталей: вакуумирование, электрошлаковый переплав, обработка синтетическими шлаками, прокаливаемость, шлифуемость; требования, связанные с условиями эксплуатации: стойкость к старению, коррозионная стойкость и т.п.

Высококачественная сталь теперь должна была соответствовать требованиям к ранее неконтролируемым параметрам химического состава: предельному содержанию Си, Sri, Sb, N2, 02, Al, Ca; содержанию, природе и форме неметаллических включений.

Выполнение комплекса таких требований зависит не только от какого-то одного металлургического передела, например, плавки, не только от режима и технологии этого передела, но и от технологии и режимов процессов всей металлургической цепочки от сырья до готового проката. За последние полвека настолько вырос набор средств управления металлургическим процессом производства стали, что сегодня необходимую конечную структуру стали (и весь комплекс ее свойств) формируют выплавка, разливка, прокатка и лишь как последняя операция -термическая обработка [4]. Например, в число требований на подшипниковую сталь включается не только метод плавки (электрошлаковый переплав, вакуумирование), но и характер раскисления (нормируется содержание А1 и Si, О) [6], и технология раскисления (например, нормируется порядок введения раскислителей), степень обжатия при прокатке и режим гомогенизирующего отпуска (ступенчатый) и т.п.

Ужесточение требований к металлургическому качеству, точнее к контролю металлургических переделов, их технологических особенностей обусловлено тем, что была установлена надежная зависимость служебных свойств сталей от технологии и режимов плавки, раскисления, разливки, прокатки, термической обработки, изменяющих макро- и микроструктуру, количество, форму и расположение неметаллических включений [7-11, 4-6, 12-16]. .

Ниже кратко рассмотрены некоторые основные показатели металлургического качества.

Структура слитка и макродефекты проката. Большинство металлургических дефектов стали зарождаются в процессе кристаллизации и могут быть обнаружены в слитках. В слитках формируются усадочные раковины, пористость, газовые пузыри, химическая зональная неоднородность (ликвация), дендритная неоднородность, пятнистость, шлаковые включения, ниточные или пленочные сегрегации, усы, трещины и т.п. [13-19]. Большинство из этих дефектов в процессе последующей обработки, в основном при прокатке, изменяют свою форму и размеры. Головная часть слитка с усадочной раковиной на металлургических заводах обрезается после прокатки заготовки, также удаляется и донная часть слитка. Степень удаления контролируется заводом-производителем и потребителем. Наличие остатков усадочной раковины является браковочным признаком.

Контроль макродефектов осуществляется обычно методом сравнения по шкалам ГОСТ 10243-75 на травленных образцах (темплетах) или изломах [20]. Макроструктура легированной стали на темплетах по требованию ГОСТ 4543-71 не должна иметь усадочной раковины, усадочной рыхлости, пузырей, трещин, расслоений, шлаковых включений флокенов и должна соответствовать требованиям, приведенным в таблице [21]. По требованию потребителя в браковочные признаки могут включаться и другие параметры качества, например, волосовины, прокаливаемость и т.п. Большинство металлургических дефектов макроструктуры ( ЦП, ТН, ЛК, ПЛ) обусловлены скоплением микропор и неметаллических включений. В деталях они являются концентраторами напряжений и очагами зарождения усталостных и хрупких трещин [22, 23], поэтому допустимый балл по ЦП, ТН, ЛК уменьшается по мере повышения категории качества стали.

Качественные и высококачественные стали плавятся в мартеновских или электродуговых печах. Стали особовысококачественные в России получают в основном только электрошлако-вым или вакуумно-дуговым переплавом. Эти методы плавки обеспечивают получение более плотной структуры (ЦП 1 балла), меньший балл по зональной ликвации и точечной неоднородности. Однако при этом могут возникать специфические дефекты, в частности послойная кристаллизация, пятнистая ликвация.

Сталь, выплавленная в мартеновских или электродуговых печах, разливается либо по изложницам (в слитки 0,3-8 т), либо на машинах непрерывной разливки стали (МНРС). В слитках, затвердевших в изложницах, возникает зональная химическая неоднородность - ликвация. Чем больше различие в растворимости компонентов в жидкой и твердых фазах, чем больше расстояние между линиями солидус и ликвидус, тем больше их склонность к ликвации [24, 25] и больше степень зональной и дендритной химической неоднородности.

Важными критериями качества металла являются диаметр, длина столбчатых кристаллов (дендритов) и расстояние между осями второго порядка. Эти критерии регулируются при отливке за счет скорости затвердевания. С ростом скорости затвердевания (например, за счет уменьшения сечения слитка или интенсивности охлаждения) длина дендритов и межосные расстояния уменьшаются [26, 27]. Поскольку скорость охлаждения отдельных объемов слитка уменьшается по мере удаления от поверхности, с увеличением расстояния от поверхности размер зерен растет, достигая максимума в центральной зоне - зоне крупных кристаллов.

Допустимый балл дефектов макроструктуры сталей различных категорий

Категория стали Дефекты макроструктуры стали в баллах, не более

Централь- ная пористость ЦП Точечная неодно- родность ТН Ликва- цион- ный квадрат ЛК Общая пятнистая ликвация ОПЛ Краевая пятнистая ликвация КПЛ Подуса- дочная ликвация ПЛ Подкор- ковые пузыри ПП Меж- крнстал- литные трещины МТ

Качест- венная 3 3 3 1 1 1 Не допускается

Высоко- качест- венная 2 2 2 Не допускается 1

Особо- высоко- качест- венная 1 1 1 Не допускается

Зональная и дендритная неоднородность и размер зерен оказывают существенное влияние на уровень механических свойств по сечению и длине слитка [26]. Отмечается общая тенденция к снижению механических свойств от поверхности к сердцевине слитка. Изменение свойств происходит немонотонно. Различие по пределу прочности а„ объемов, расположенных на расстоянии ~ 20 мм, может достигать 25%, различие по относительному сужению ц/ - в 1,5-6 раз. Количественные различия свойств зависят от локальности испытаний. На образцах малого диаметра (3 мм) автор работы [26] установил большее различие свойств, чем на образцах диаметром 10 мм. Это связано с влиянием на структуру и свойства неметаллических включений. Показано, что с увеличением объемной доли неметаллических включений предел прочности сталей уменьшается.

Распределение неметаллических включений по сечению слитка неоднородно. Максимальное количество включений фиксируется в поверхностных объемах слитка в зоне столбчатых кристаллов, которые своими растущими в горизонтальном направлении ветвями препятствуют всплыванию частиц. Неметаллические включения, зафиксированные дендритами, малы по размерам. Поэтому объемная доля включений в этой зоне относительно невелика (0,08 0,09%). По мерс удаления от поверхности объемная доля включений возрастает, достигая максимума (—0,25%) на границе столбчатых и крупных равноосных кристаллов, где начинается ликваци-онная зона и расположены усы.

Слитки, полученные на МНРС, характеризуются большей химической однородностью, чем слитки, сформированные в изложницах [25]. Основным недостатком непрерывного литья является наличие выраженной зоны осевой усадочной пористости - ЦП по всей длине слитка [28]. Для устранения этого недостатка необходимы высокие степени деформации при последующей

горячей прокатке, что обычно не делается из-за стремления отливать на МНРС слитки меньшего сечения. Относительно небольшие размеры поперечного сечения слитков на МНРС способствуют развитию зоны столбчатых кристаллов, которые растут в направлении, обратном интенсивному теплоотводу. Столбчатые кристаллы формируются вследствие избирательной кристаллизации. Поэтому возникает дендритная неоднородность [24, 25].

Макроволокно и его влияние на свойства. Зоны кристаллизации при последующей горячей прокатке претерпевают значительные изменения. На поперечных темплетах зерна-дендриты, как правило, не просматриваются. В горячедеформированном металле вместо зерен формируются волокна — структурные элементы, вытянутые вдоль направления прокатки. Волокнистость обусловлена по [14, 29] строчечным расположением неметаллических включений и химической неоднородностью (карбидной или структурной полосчатостью). В первом случае пластичные неметаллические включения (сульфиды, силикаты) вытягиваются, а хрупкие, дробясь, образуют строчки, ориентированные вдоль направления течения металла, способствуют тем самым образованию ориентированной макро- и микроструктуры. Вытянутые частицы силикатов и сульфидов способствуют возникновению ферритной полосчатости. Силикаты обогащают кремнием прилегающие к частицам объемы металла, что приводит к образованию вокруг силикатов ферритных строчек [1, 4].

Во втором случае волокнистость возникает вследствие деформации чередующихся обедненных (оси дендритов) и обогащенных (междендритные объемы) участков макрозерен. При этом в микроструктуре обнаруживается структурная полосчатость (в малоуглеродистых сталях) или карбидная неоднородность (в высокоуглеродистых сталях).

Макроструктурная волокнистость - причина анизотропии. Если литые сплавы изотропны, т.е. имеют практически одинаковые свойства в различных направлениях испытаний, то горяче-деформированные обладают более высокими механическими свойствами вдоль волокна и пониженными свойствами в поперечном направлении [14, 30]. Следует заметить, что предел прочности и предел текучести пластичных сталей малочувствительны к волокнистости. Направление волокна оказывает существенное влияние на прочностные свойства высокопрочных сталей и пластические характеристики у, 5, ударную вязкость КСи и истинную прочность 5к.. Если в продольном направлении волокнистость повышает стт, 0», 5К, 5, КСи, то в поперечном

- снижает 5К, 8, у, КСи. Степень анизотропности увеличивается с ростом степени деформации [14] и количества неметаллических включений. В сталях обыкновенного качества, сильно загрязненных неметаллическими включениями, степень анизотропии по 8, \\), КСи превышает 50% и может достигать 3-4 раз. У низколегированных сталей ударная вязкость на поперечных образцах существенно нарастает с чистотой стали вплоть до 0,001 % 5 [4].

Для обеспечения максимальной работоспособности выбор направления волокна в изделии, таким образом, имеет большое значение. Особенно это необходимо для деталей, где возможно хрупкое или усталостное разрушение и износ. Обычно придерживаются следующих принципов: "Волокно должно иметь конфигурацию, копирующую внешнюю форму тяжелонагружен-ного элемента. Волокно не должно перерезаться. Направление волокна должно совпадать с направлением действия нормальных напряжений растяжения и должно быть перпендикулярно касательным - перерезающим напряжениям" [29]. Для шарошек волокно должно копировать очертания зуба и нерациональное его расположение вдоль направления оснований зубьев. Для шариков и роликов, разрушающихся из-за контактной усталости, весьма неблагоприятен выход волокна на поверхность под острым углом, поскольку трещины усталости зарождаются и развиваются в плоскостях, расположенных под углом 30° к поверхности [29, 31]. В работе [32] показано, что изнашивание вырубных пуансонов из сталей У8, ХВГ, Х12М с волокном, перпендикулярным режущей кромке, почти в 4-5 раз больше, чем у пуансонов с волокном, параллельным кромке. Это связывается с возможностью расслоения кромки вдоль направления волокна за счет растягивающих напряжений. Максимальный износ свойствен пуансонам, изготовленным из центральной, ликвационной зоны проката с торцевой ориентацией волокна. Изнашиваемость пуансонов, изготовленных из периферийной зоны проката, почти в 2,5 раза меньше, чем пуансонов из центральной зоны.

Природа неметаллических включений и их влияние на качество стали. Важнейшим фактором, характеризующим металлургические качества стали, являются неметаллические включения (НВ) [1, 4-6, 15, 33]. Степень влияния НВ на свойства и эксплуатационные характеристики зависит от их природы, количества, формы, размера и распределения. Неметапличе-

ские включения формируются в стали как в процессе плавки, раскисления, разливки, так и в процессе кристаллизации и термической обработки. По химическому составу НВ делятся на кислородные (оксиды и силикаты), сульфиды и нитриды. Наиболее часто встречаются в металлах оксиды. Большинство из них являются продуктами раскисления (эндогенные НВ), но могут быть захвачены в процессе плавки (шлаки) и разливки (это так называемые экзогенные НВ).

Природа и количество НВ зависят от типа металлургического процесса и метода раскисления и внепечной обработки. Объемная доля НВ в качественных сталях составляет ~0,05-0,1%. В упрочненной стали, например в 12ХНЗМА, критическое содержание НВ рекомендовано не более 0,003-0,005% [15]. Размеры с! частиц колеблются в пределах от 10’5 до 10 мм. Балл НВ может зависеть от диаметра прутка при прокате. Например, для стали 30ХГСА это 1 балл при диаметре 3-10 мм, 2 балла при диаметре 11-30 мм, 3 балла и выше при диаметре 31-70 мм [!5]. По В.И. Явойскому, НВ по происхождению делятся на четыре группы: первичные - существуют в расплавленной стали, вторичные — образуются при охлаждении расплава, третичные -возникают при кристаллизации, четвертичные - выделяются из твердого раствора при охлаждении вследствие уменьшения растворимости [34]. Первичные НВ могут иметь размеры от 10 мк до 10 мм. Но в изделиях включения кру'пнее 100 мк встречаются очень редко. Измерения показали, что около 90% включений по массе имеют размеры крупнее 1 мкм. Однако плотность частиц на единицу объема металла больше у мелких частиц - третичных и особенно четвертичных. Третичные НВ обычно располагаются по междендритным объемам, затвердевающим в последний момент, четвертичные - по границам зерен аустенита.

Важным свойством включений является их деформируемость - степень их удлинения до разрушения по сравнению с удлинением металла [4, 15, 33]. Вытянутое включение гораздо вреднее для металла, чем равноосное того же объема, так как вытянутые включения делают сталь анизотропной. Поэтому непластичные оксиды (А120з), шпинели (М§О А12Оз), кремнезем БЮз меньше снижают качество стали, чем пластичные сульфиды или силикаты Са, Ре, Мп. Для подавления анизотропии сульфиды "округляют" модифицированием, превращая их в немоди-фицируемые.

Неметаллические включения более хрупки, чем металл, имеют малую прочность сцепления с металлом - когезию. Поэтому сами частицы НВ или их поверхности раздела являются потенциальными очагами разрушения, особенно в случае, если у границ "НВ - металл" возникает концентрация напряжений [15, 23, 31, 35]. Характер разрушения прямо обусловлен размерами и расположением частиц НВ. Хрупкое разрушение начинается от включения, диаметр которого больше, чем требуется по критерию Кк хрупкого разрушения: (I > ¿/кр = (я/2)(Л’1с/от):, где К\с -вязкость разрушения [4, 33]. Из этого условия следует, что хрупкое разрушение могут инициировать только крупные частицы НВ, с1 > 1-2 мм.

Относительно крупные частицы НВ (с1 ~ 100 мкм) являются и очагами развития контактной усталости питтинга. Вторичные и третичные НВ размером в несколько мкм обусловливают зарождение вязкого излома. Распространение вязкого излома контролируют мелкие третичные частицы. Хрупкие и пленочные четвертичные включения (нитриды и карбиды), располагающиеся по границам зерен, предопределяют склонность металлов к хрупкому межзеренному разрушению.

Примеси и качество стали. Качество стали в значительной мере определяется нашчием примесей. Повышение чистоты стали затрудняет распространение трещин и увеличивает сопротивление хрупкому разрушению [36]. По Н.Т. Гудцову, примеси делят на три группы: постоянные, случайные, вредные [1, 37]. К числу постоянных примесей относят марганец и кремний. Случайными примесями являются элементы, попавшие в сталь из исходных материалов: чугуна, скрапа, руды, легирующих добавок, раскислителей. К числу случайных примесей относят Сг, №,Си, Мо, \У, А1,11, V, В, если их специально не вводят в сталь. Примеси Сг, №, Си примеси "непреднамеренного легирования" повышают глубину прокаливаемости. повышаю! количество остаточного аустенита и, соответственно, твердость после закалки.

Вредными примесями являются сера, фосфор, мышьяк, сурьма, олово и газы: азот, водород, кислород. Вредные примеси могут находиться в стали в различных фазах. Поэтому их влияние на свойства сталей неоднозначно.

Сера практически нерастворима в железе. Поэтому и вследствие большой склонности к ликвации сера в стали обычно находится в виде сульфидов железа и марганца [38, 39]. Сульфиды марганца - это пластичные неметаллические включения. При горячей прокатке они вытягиваются в полоски большой длины (несколько десятков или сотен диаметров зерна). Поэтому

сульфиды являются основной причиной анизотропности, резко снижают пластичность, вязкость, а нередко и прочность в направлении, перпендикулярном волокну. В продольном направлении при содержании серы выше 0,05% имеется тенденция к благоприятному воздействию серы на свойства стали. Неоднозначность влияния содержания серы на свойства в [37] объясняется неоднозначностью зависимостей энергетических составляющих ударной вязкости от количества сульфидных включений. Выявлено, что энергия зарождения трещин не зависит от содержания серы в стали, а энергия развития трещин с увеличением содержания серы резко уменьшается. Уменьшение ударной вязкости и энергии развития трещины, таким образом, связано с увеличением количества удлиненных сульфидных включений, служащих легкими путями развития трещин и облегчающих разрушение.

Сера, как следует из вышесказанного, резко снижает сопротивление стали хрупкому разрушению KCU. За второй критерий хрупкости в [37] принимается температура хладноломкости Т50. Сера оказывает резкое отрицательное влияние на температуру охрупчивания Т50. Автором работы [40] на примере низкоуглеродистых сталей обнаружен сульфидный эффект, который графически представляется как экстремум на кривых T50(%S). Максимальная температура охрупчивания наблюдается при содержании серы в стали ~ 0,01%. При меньших и больших содержаниях серы температура хладноломкости понижается.

Главная причина вредного влияния серы на пластические характеристики стали - строчеч-ность включений сульфидов. Следовательно, естественным направлением борьбы с серой является глобулизация включений. В борьбе с серой можно использовать десульфураторы Се, Са, La, Zr, Mg, Ti, Mn. Каждый из предшествующих элементов в этом ряду может вытеснить марганец из сульфидов последующих элементов, образуя более тугоплавкие включения. Самый дешевый из десульфураторов - кальций. При введении в расплавленную сталь кальция (в виде силикокальция) в металле образуются округлые частицы оксисульфидов d- 5-10 мкм. Перевод сульфидов MnS -> CaS и их глобулизация повышает ударную вязкость почти в два раза. Однако этот эффект возможен только при низком содержании серы (0,001-0.004 %) и кислорода, когда не возникают крупные частицы оксисульфидов, а добавка кальция превышает содержание серы в металле более чем в два раза.

Лучшими глобулизаторами и десульфураторами являются редкоземельные элементы лантан и церий, но они одновременно уменьшают прокаливаемость, так как являются сильными карбидообразующими элементами.

Фосфор в сталях находится в твердом растворе - феррите, упрочняя его [40]. Фосфор - го-рофильный элемент, т.е. он образует зернограничные сегрегации одноатомной толщины. Для охрупчивания границ достаточно содержания в приграничном слое 3-7% фосфора или в стали -~0,0004%. Фосфор вызывает межзеренное охрупчивание. Вредное влияние фосфора проявляется при хладноломкости, отпускной, тепловой и водородной хрупкости. Увеличение содержания фосфора на 0,01% повышает температуру хладноломкости на 20-40%. На хладноломкость значительно большее влияние оказывает количественное содержание фосфора, чем повышение чистоты стали по сере [37]. Воздействие фосфора усиливается по мере укрупнения зерна и повышения прочности стали, а также содержания углерода в стали [37, 40]. Влияние размера зерен на эффективность воздействия фосфора связывается с относительной площадью границ и сегрегацией фосфора. При постоянном количестве фосфора в стали относительное содержание его на межзеренной границе возрастает с укрупнением зерен, поэтому усиливается охрупчи-вающий эффект действия фосфора. Действие его ослабляется добавками молибдена и церия. При этом молибден с фосфором образуют малоподвижные пары ионов Mo - Р, которые затрудняют образование зернограничных сегрегаций. Церий образует с фосфором нерастворимый фосфид.

Сурьма и мышьяк являются химическими аналогами фосфора. Как и фосфор, они горо-фильны, поэтому образуют зернограничные сегрегации и способствуют зернограничному охрупчиванию и хладноломкости [4, 40]. Эффект изменения температуры хладноломкости при наличии 0,01% примеси уменьшается в соответствии с рядом Sb, Sn, Р, As от 216 до 11° [4].

В целом суммарное количество вредных примесей (серы, фосфора и др.) в стали должно снижаться с повышением ее прочности: при о„ = 1700 МПа предельно допустимое их содержание не должно превышать 0,015%, а при а„ = 2100 - 2300 МПа - 0,005 % [16].

Редкоземельные элементы и их роль. Редкоземельные металлы (РЗМ): церий, лантан, неодим обладают уникальными сочетаниями свойств. РЗМ имеют большое сродство к кислороду, поэтому они используются как сильные раскислители, за счет чего резко улучшаются механи-

чсские свойства сталей, особенно пластичность и вязкость. РЗМ — сильные десульфураторы По силе связи с серой РЗМ располагаются в начале ряда Ce, Са. La, Zr, Mg, Ti, Mn. Fe и поэтому отбирают y Mn и Fe серу. Причем, предотвращая образование легкоплавкой эвтектики MnS FeS, РЗМ образуют тугоплавкие изолированные частицы CeS, LaS и препятствуют осевой зональной и дендритной ликвации. Главными достоинствами является их модифицирующая способность: РЗМ не только измельчают зерно в стали, но изменяют размер и форму неметаллических включений, создавая эффект глобулизации. Шаровидные сульфиды и оксисульфиды возникают при соотношении содержания в стали [РЗМ]: [S] > 2,5. При этом условии ударная вязкость строительной стали 17Г1С возрастает при введении РЗМ почти в 3 раза [4].

Важно, что РЗМ имеют большое химическое сродство и к таким вредным элементам, как водород, фосфор, мышьяк, вызывающим зернограничную хрупкость сталей и хладноломкость. Взаимодействуя с Н2, Р, As, РЗМ очищают границы зерен, нейтрализуют вредное действие Н2, Р, As, позволяют создавать хладностойкие стали; стали, стойкие к водородному и сероводородному растрескиванию.

Влияние газов на качество стали. Газы азот, водород, кислород — постоянные вредные примеси статей [1, 37, 34, 38-42]. В сталях эти элементы могут находиться как в твердом растворе, так и в виде соединений, соответственно в нитридах, гидридах, оксидах. С a-железом N, Н, О образуют твердые растворы с переменной растворимостью в зависимости от температуры. Растворимость N, Н, О при нормальной температуре весьма мала (соответственно 50:0,005:100 ррт), при температуре ~ 700°С в 20-100 раз больше [43]. Реальное содержание газов в стали обычно меньше максимальной, но больше минимальной растворимости [4]. Поэтому газовые примеси участвуют в процессах старения и в состоянии предвыделения концентрируются в приграничных слоях. После завершения вторичных превращений по границам зерен выпадают частицы нитридов, гидридов, оксидов. Оба процесса создают склонность к зернограничному разрушению, охрупчивают сталь, т.е. уменьшают ударную вязкость и повышают температуру хлад пол ом кости [37]. Эффекты охрупчивания пропорциональны содержанию N, Н, и О в твердом растворе [4, 42].

При содержании азота выше предельной растворимости он образует твердые частицы нитридов AIN, VN, NbN или карбонигридов. При этом роль азота меняется на положительную. Но это может проявиться только при совместном лег ировании элементами Al + N, V + N, Nb + N. Эффект повышения вязкости при образовании нитридов и карбонитридов обычно связывают с измельчением зерна [4].

Растворенный в стали водород мало влияет на предел прочности и предел текучести, ударную вязкость и температуру хладноломкости, но уменьшает пластические свойства. Причем влияние Н на пластичность - временный процесс [44]. По мере вылеживания происходит выделение водорода и пластичность восстанавливается.

Вредная роль водорода проявляется во всех видах разрушения [4, 42-44]. Водород усиливает зернограничное разрушение, вызванное частицами MnS или сегрегациями фосфора. MnS является катализатором молизации водорода 2Н -> Н2. На границах частиц MnS из скоплений атомов Н образуются поры, заполненные водородом. Давление молекулярного водорода ускоряет разрушение вдоль границ [4]. Водород участвует в процессе замедленного разрушения, водородного и сульфидного растрескивания и в образовании флокенов [22, 42-44].

Водород попадает в сталь в процессе плавки, легирования и раскисления. Для борьбы с водородом используют все новейшие методы плавки: элекгрошлаковый переплав, вакуумнодуговой переплав, электронно-лучевую плавку, вакуумирование, продувку аргоном. Однако водород может проникнуть в сталь и при последующей обработке: цементации в водородосодержащей среде, при травлении в кислотах, гальванической обработке, при замочке в воде после нагрева до 200°С.

Кислород - один из активнейших элементов при выплавке стали. Поэтому кроме растворенного в металле он встречается в стали в виде неметаллических частиц: оксидов, силикатов, шпинелей. Роль этих кислородных включений рассмотрена выше. Для уменьшения их вредного влияния используются новейшие методы плавки, вакуумирование, обработка синтетическими шлаками.

Влияние размера зерна на качество стали. Наиболее простым и одновременно универ-сатьным способом регулирования качества металлов является изменение размера зерен [1,4, 15, 45-47]. Способ эффективен как в отношении любых металлов и сплавов, так и в любом

структурном состоянии. Универсальность способа состоит в том, что измельчение зерна позволяет одновременно улучшать как прочностные, так и энергетические свойства: повышать предел прочности, ударную вязкость и понижать температуру хладноломкости. Зависимости предела текучести, предела прочности и прочности при разрушении от размера зерна с! могут быть описаны уравнением Петча - Холла, которое, например, для предела текучести имеет вид

стт=а, + к4'/2, (1)

где а, - прочность монокристалла, ку - постоянная Петча - Холла [4], или коэффициент зернограничного упрочнения [2].

Существуют линейные зависимости температуры хладноломкости от размера зерна (I в степени Уг. Установлена также четкая обратно пропорциональная зависимость ударной вязкости от диаметра зерна. Диаметр и номер зерна связаны зависимостью, которая в виде номограммы приведена в [48].

Способ регулирования вязкости стали за счет измельчения зерна используется давно. Если есть опасность хрупкого разрушения, то для конструкционных сталей допустимым баллом зерна считается 5-й - 6-й балл, в более ответственных случаях - 7-й - 8-й балл, для инструментальных сталей допустимо только более мелкое зерно с баллом 8-9. При разработке новейших хладостойких сталей для северных газопроводов требования к допустимому баллу зерна еще более ужесточены. Минимальный балл зерна не должен быть больше 12-13-ти. Металлы с ульграмелким зерном могут обладать даже сверхпластичностью [47].

Размер зерна и, соответственно, механические свойства зависят как от состава стали, ее структуры, так и от метода плавки и термической обработки. Установлено [1, 40], что мелкозернистые стали получаются при микролегировании карбидообразующими элементами (титаном, ванадием, цирконием, ниобием, вольфрамом, молибденом) и элементами, образующими в стачи мелкодисперсные частицы оксидов и сульфидов. Особенно часто для регулирования, измельчения зерна в стали используют алюминий, поскольку при недостаточном предварительном раскислении он является раскислителем и образует мелкодисперсные оксиды, а после раскисления выступает в качестве деазотизатора и образует дисперсные нитриды. Однако роль алюминия в стали весьма противоречива, она зависит как от его количества в стали, так и от содержания в стали азота. Алюминий является эффективным измельчителем зерна при содержании его в стали до 0,02-0,03%. При большем содержании он способствует росту зерна [6]. Алюминий измельчает зерно, как правило, только у сталей с повышенным содержанием азота, в которых возможно образование нитридов. Причем вводить алюминий требуется только в хорошо раскисленную сталь, в противном случае алюминий расходуется на образование оксидов, а не нитридов. Весьма эффективным измельчителем зерна является и ванадий, если он может образовывать дисперсные частицы нитридов или карбидов [1].

Мелкозернистость стали обусловлена барьерной ролью дисперсных частиц карбидов, нитридов, оксидов [24]. Чем мельче частицы с1 и чем больше их объемная доля у в твердом растворе, тем мельче зерно стали с13 = —-. При технологических нагревах стали частицы нитридов,

Зу

карбидов, сульфидов могут раствориться в аустените. Максиматьная температура, при которой они существуют, зависит от их термической стабильности. При перегреве выше температуры растворения барьерная роль частиц НВ утрачивается, возникает "перегрев" - рост гигантского зерна. Размером зерна можно управлять, регулируя выделение дисперсных частиц при прокатке или термической обработке. Для этой цели частицы карбидов, нитридов или сульфидов необходимо растворить, перегрев сталь, затем быстро охладить до нижней области их выделения [4]. Особенно мелкое зерно возникает при контролируемой прокатке, так как частицы НВ зарождаются на дислокациях, образующих границы субблоков.

Кроме параметров действительного зерна, полученного в стали в результате той или иной термообработки, необходимо также иметь информацию о наследственном зерне, т.е. размере бывшего, существовавшего при высокой температуре аустенитного зерна [4, 15, 38]. Именно такое зерно получится после нагрева стали под закалку и будет определять некоторые важные свойства закаленной стали, в первую очередь, ударную вязкость, так как при изломе надрезанного образца разрушение происходит по границам бывших аустенитных зерен. Если есть риск хрупкого разрушения, то желательно иметь мелкое наследственное зерно. (Статические характеристики механических свойств: твердость, сопротивление разрыву, предел текучести, относительное удлинение - определяются размером действительного зерна.) Кроме того, наследственное зерно значительно влияет на технологический процесс горячей обработки, так как на-

следственно мелкозернистая сталь не склонна к перегреву. Поэтому в высококачественных легированных конструкционных сталях наследственное зерно аустенита должно быть не крупнее зерна 5-6 балла.

Качество стали и расчеты на прочность. Металлургическое качество стали является одним из главных факторов ее высокой конструктивной прочности. Статистика разрушений металлических деталей показывает, что на долю разрушений, причиной которых является качество металла, приходится 34,7%, т.е эта доля является значительной [15]. Однако в настоящее время критерии металлургического качества стали непосредственно в расчеты элементов конструкций на прочность, как правило, не входят. Но при назначении запаса прочности учитывается однородность материала и его дефекты: этот запас назначается от 2-х до 3-х для однородных материалов и от 4-х до 6-ти для неоднородных [49].

Более конкретно металлургические дефекты можно учесть при расчете критических напряжений [15]. Например, в работе [49] приведен расчет разрушающих циклических напряжений в зависимости от исходной трещины или дефекта, инициирующих разрушение. В работе [50] размеры дефектов учитывают в расчете сопротивления элементов конструкций хрупкому разрушению через коэффициент интенсивности напряжений.

Особо следует отметить недавнюю работу [51], в которой методом конечных элементов (МКЭ) исследовалось напряженно-деформированное состояние деталей буровых шарошечных долот и влияние неоднородности упруго-пластических характеристик стали на возникновение трещин в шарошке. Было проведено испытание стандартных образцов долотных сталей на растяжение до разрушения, при котором фиксировались предельные значения деформации стали и соответствующие им напряжения, а также определялись площади под кривой а - є. Анализ диаграмм растяжения при разрушении 22-х образцов различных плавок для одной и той же стали 14ХНЗМА показал, что предельная деформация є„ изменяется в достаточно широких пределах: от 0,013 до 0,018, или в пределах 38%. Расчетные максимальные пластические деформации єрі, полученные с использованием МКЭ для характеристик испытанных образцов, в 7 случаях превышали предельные деформации є„. Именно этим случаям єрі > б„ соответствовали шарошки с грещинами, образовавшимися во время работы. Во всех остальных случаях, когда ер, < е„ трещины на шарошках отсутствовали. Анализ возникновения трещин позволил в качестве критерия трещинообразования использовать величину 8 = £Р|/е„. Экспериментально было установлено, что при значениях 8 от 0,93 до 1,29 в шарошках возникали трещины, а при 8 < 0,93 трещины отсутствовал и.

Таким образом, однородность материала является важнейшим показателем качества, влияющим на конструктивную прочность материала.

ВИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Гольдштейн М. И., Грачев С.В., Векслер Ю Г. Специальные стали. М: МИСИС, 1999. 408 с.’

2. Материаловедение и технология металлов / Г.П. Фетисов и др.; М.: Высшая школа, 2002. 638 с.

3. Технология конструкционных материалов / Л.М. Дальский и др.; М.: Машиностроение. 2003. 512 с.

4. Сталь на рубеже столетий / Под ред. Ю.С. Карабасова; М.: МИСИС, 2001. 664 с.

5. Виноград МИ, Казичкина Г.М. Металлургический контроль качества // Металловедение и термическая обработка стали. Т.1. Под ред. Бернштейна М.Л.; М.: Металлургия, 1983. С. 320-322.

6. Гольдштейн Я.Е., Спиркина Г.В., Морозов А.М. Пути улучшения качества подшипниковых сталей // Инструментальные и подшипниковые стали. Отраслевой сб. № 2. М.: Металлургия, 1975. С. 81-86.

7. Хачатуров С.С. Стали для зубчатых шарошек и лап буровых долот сплошного бурения // Породоразрушающий инструмент для бурения: Тр. ВНИИБТ. Вып. 6. М.: Гостоптехиздат, 1962, С. 98-120.

8. Жидовцев Н А , Сейфи PH, Матвеев Г.И Результаты испытания долот из стали электрошлакового переплава // Нефт. хоз-во, 1966, № 9. С. 15-18.

9. Хачатуров С.С., Евсеев П.П., Палий П.А Повышение работоспособности шарошечных буровых долот путем применения сталей вакуумно-дугового переплава // Нефт. хоз-во, 1975, №4. С. 15-17.

10. Долговечность буровых долот / В.Н. Виноградов и др. М.: Недра, 1977. 256 с.

11. Стойкость буровых долот / Под ред. К.Б. Канова; Киев: Наукова думка, 1979. 214 с.

12. Инглиш А.Т., Бакофен У.А. Влияние технологии обработки металлов на их сопротивление разрушению // Разрушение (современные представления). Под ред. Г. Либовиц; Т. 6. М.: Металлургия, 1976. С. 90-139.

13. Борнацкий ИИ, Михнечив В.Ф., Ярин С.А. Производство стали. М.: Металлургия, 1991. 400 с.

14. Металлография железа. Т. III. Кристаллизация и деформация сталей (с атласом): Пер. с нем. / Пол ред Ф.Н. Та-вадзе; М: Металлургия, 1972. 236 с.

15. Карпов Л.П. Профилактика разрушений и новые технологии термообработки. М.: Машиностроение, 2003. 252 с.

16. Покровская Н Г., Петраков А.Ф., Шалькевич А.Б. Современные высокопрочные конструкционные стали для изделий авиационной техники // МиТОМ, 2002. № 12. С. 23-26.

17. Калинина З М. Дефекты легированных сталей. Свердловск: Металлургиздат, 1960. 248 с.

18. Машиностроительные материалы: Краткий справочник / В.М. Раскатов и др. М.: Машиностроение. 1980. 511 с.

19. Ежов А.А., Герасимова Л.П Дефекты в металлах: Справочник-атлас. М.: Русский Университет. 2002. 360 с.

20 ГОСТ 10243-75. Сталь. Метод испытаний и оценки макроструктуры.

21 ГОСТ 4543-71. Сталь легированная конструкционная. Марки и технические требования.

22. Романов ОН Определение сопротивления разрушению // Металловедение и термическая обработка стали Справочник / Под ред. М.А. Бернштейна и А.Г. Рахштадта; 4-е изд. Т. 1. Кн. 2. М: Металлургия. 1991. С. 324-350

23. Финкель В.М Физика разрушения. Рост трещин в твердых телах. М: Металлургия, 1970. 376 с.

24. Голиков Н.Н., Масленков СБ. Дендритная ликвация в сталях и сплавах. М.: Металлургия, 1977. 224 с.

25. Перспективы развития технологии черной металлургии (научные предпосылки) / И.Н. Голиков и др. М : Металлургия, 1973. 568 с.

26. Гуляев Б.Б Строение, свойства и термическая обработка литой стали (слитки и отливки) // Металловедение и термическая обработка стали: Справочник / Под ред. М.Л. Бернштейна, А.Г. Рахштадта, М.: Металлургиздат. 1962. Т.2. С. 818-850.

27. Гуляев Б.Б. Затвердевание и неоднородность стали. М.: Металлургиздат, 1950. 227 с.

28. Доронин В.М Строение, свойства и термическая обработка литой стали // Металловедение и теоретическая обработка стали: Справочник / Под ред. М Л. Бернштейна, А.Г. Рахштадта; М.: Металлургия, 1983. Т.З. С. 6-28.

29. Гоигорович В.К. Рациональное расположение волокна в стальных изделиях // Металловедение и термическая обработка стали: Справочник / Под ред. М.Л. Бернштейна, А.Г. Рахштадта, М.: Металлургиздат, 1962. Т.2. С. 951-960.

30. Браун М.П. Влияние легирующих элементов на свойства стали. Киев: Гостехиздат УССР, 1962. 192 с.

31. Спектор А.Г., Зильбет Б.М., Киселева С.А. Структура и свойства подшипниковых сталей. М.: Металлургия, 1980. 264 с.

32. Ходочинскас С.А., Паварос А.Э. Влияние микроструктуры инструментальных сталей на износостойкость вырубных штампов // Стали для штампов и пресс-форм и их термическая обработка. М.: Московский дом НТП, 1975. С. 9-13.

33. Штремель М А. Проблемы металлургического качества стали (неметаллические включения) // МиТОМ. 1980 № 8 С. 2-6

34. Включения и газы в сталях / В.И. Явойский и др. М.: Металлургия, 1979. 272 с.

35. Крылов В.П., Воробьева Н.И. Водородное охрупчивание стали с неметаллическими включениями // МиТОМ, 1973. №5. С. 40-42.

36 Таран А.В.. Зикеев В.Н, Гуляев А. 11 Влияние степени чистоты конструкционных сталей на сопротивление хрупкому разрушению//Изв. АН СССР. Металлы. 1971. X» 1. С. 119-122.

37. Гуляев А.Г1. Чистая сталь. М.: Металлургия, 1975. 184 с.

38. Гуляев А.П. Металловедение. М.: Оборонгиз, 1963. 464 с.

39. Малиночка Я.Н., Ковальчук Г.З. Сульфиды в сталях и чугунах. М.: Металлургия, 1988. 248 с.

40. Гудремон Э. Специальные стали: Пер. с нем. М.: Металлургиздат, 1959. Т. I, II. 1638 с.

41. Гольдштейн Я.Е., Мизин В.Г. Инокулирование железоуглеродистых сплавов. М.: Металлургия, 1993. 416 с.

42. Лузгин В.П., Явойский В.И. Газы в стали и качество металла. М.: Металлургия, 1983. 232 с.

43. Хонрбоген Е. Физическое металловедение сталей // Физическое металловедение / Под ред. Р.У. Кана, П. Хаазена, Фазовые превращения в металлах и сплавах. М.: Металлургия, 1987. Т 2. С. 493. 549

44. Высокопрочные арматурные стали / А.П. Гуляев и др.; М.: Металлургия, 1966. 138 с.

45. Воробьев НА., Пронин В.Т. Интерполяция влияния структуры на механические свойства сплава ВТЗ-1 //Проблемы прочности. 1973. №11. С. 87-90.

46. Гергиев М.Н. и др. Влияние величины зерна на сопротивление стали развитию трещины // МиТОМ, 1974. №2. С. 44-45.

47. Новиков И И., Портной В.К. Сверхпластичность сплавов с ультрамелким зерном. М.: Металлургия, 1981. 168 с.

48. Номограмма для определения размера зерна// МиТОМ, 1975, №4. С. 2 обложки.

49. Серенсен С.В., Когаев В.П., Шнейдерович P.M. Несущая способность и расчеты деталей машин на прочность: Руководство и справоч. пособ. Изд. 3-е. М.: Машиностроение, 1975. 488 с.

50. Махутов МА. Сопротивление элементов конструкций хрупкому разрушению. М.: Машиностроение, 1973. 210 с.

51. Морозов Л.В. Повышение долговечности буровых долот на основе компьютерного анализа элементов конструкций и их сборки: Автореф. дис.... канд. техн. наук / Самара: СамГТУ, 2003. 23 с.

Статья поступила в редакцию 15 сентября 2005 г.

УДК 621.726

В.Л. Кванин, Н.Т. Балихина, П.И. Краснощеков, В.П. Радченко, А.Ф. Федотов

МОДЕЛИРОВАНИЕ И ОПТИМИЗАЦИЯ ПРОЦЕССА РАДИАЛЬНОГО СВС-ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК

Выполнено расчетное и экспериментальное исследование закономерностей уплотнения и формообразования для трех технологических схем радиального СВС-прессования цилиндрических заготовок. Среди рассмотренных вариантов наиболее эффективной является схема радиального прессования круглых цилиндров ступенчатым пуансоном.

Высокоэффективным способом получения тугоплавких соединений и материалов на их основе является самораспространяющийся высокотемпературный синтез (СВС) [1]. В основе спо-

CC BY

CC BY 198

198