II ТЕХНОЛОГИ ОТРИМАННЯ ТА ОБРОБКИ КОНСТРУКЦ1ЙНИХ МАТЕР1АЛ1В

УДК 620.1-419:629.73.002

Д-р техн. наук С. Б. Белков, д-р техн. наук I. П. Волчок, д-р техн. наук О. А. М^яев,

канд. техн. наук В. М. Плескач, канд. техн. наук В. О. Савченко

Запор1зький нацюнальний техычний уыверситет, м. Запор1жжя

КОМПОЗИЦ1ЙН1 МАТЕР1АЛИ В АВIАБУДУВАННI (ОГЛЯД)

На основI власних дослгджень та лгтературних даних наведена ¡нформацгя щодо основних властивостей (питом! мщтсть та модуль пружност!, границя втоми, коефщент ¡нтенсивност! напружень, густина та 1н.) сучасних композицшних матергалгв. Розглянуто перспективи використання композицшних матергалгв у авгабудуваннг та в Iнших галузях промисловостг.

Ключовi слова: композицшнг матергали, механгчнг та службовI властивостг, авгабудування.

Вступ

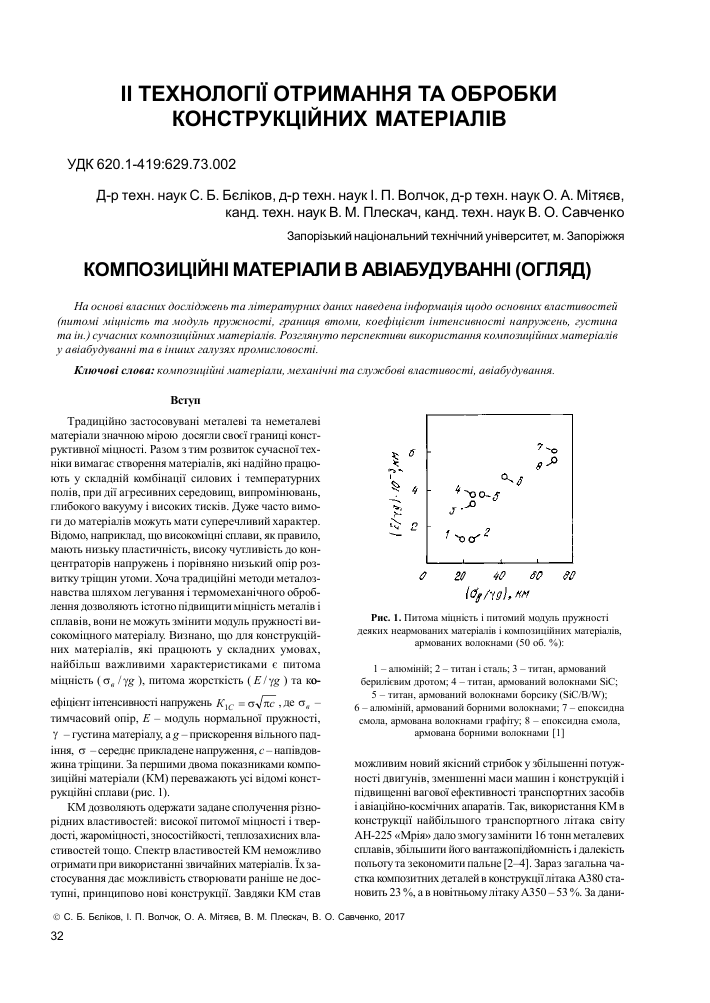

Традицшно застосовуваш металевi та неметалевi матерiали значною мiрою досягли свое! границ конструктивно! мщносп. Разом з тим розвиток сучасно! тех-шки вимагае створення матерiалiв, яш надiйно працю-ють у складнш комбшацп силових i температурних полiв, при ди агресивних середовищ, випромiнювань, глибокого вакууму i високих тисков. Дуже часто вимо-ги до матерiалiв можуть мати суперечливий характер. Вiдомо, наприклад, що високомщт сплави, як правило, мають низьку пластичнiсть, високу чутливiсть до кон-центраторiв напружень i порiвняно низький опiр роз-витку трiщин утоми. Хоча традицшш методи металоз-навства шляхом легування i термомеханiчного оброб-лення дозволяють iстотно пiдвищити мщтсть металiв i сплавiв, вони не можуть змшити модуль пружностi ви-сокомiцного матерiалу. Визнано, що для конструкцш-них матерiалiв, як1 працюють у складних умовах, найбiльш важливими характеристиками е питома мщтсть (ств / Yg ), питома жорстшсть (Е / yg ) та ко-

ефiцiенг штенсивносп напружень К1С = ст4лс , де ств -тимчасовий опiр, Е - модуль нормально! пружносп, у - густина матерiалу, а g - прискорення вiльного пад-шня, ст - середне прикладене напруження, с - нашвдов-жина трщини. За першими двома показниками компо-зицiйнi матерiали (КМ) переважають уа вiдомi конст-рукцiйнi сплави (рис. 1).

КМ дозволяють одержати задане сполучення рiзно-рiдних властивостей: високо! питомо! мiцностi i твердости жаромiцностi, зносостiйкостi, теплозахисних властивостей тощо. Спектр властивостей КМ неможливо отримати при використаннi звичайних матерiалiв. 1х за-стосування дае можливють створювати ранiше не дос-тупнi, принципово новi конструкцi!. Завдяки КМ став

7ч»

8»

■ 1

¿7 20 40 ёО 88

Рис. 1. Питома мщнють 1 питомий модуль пружносп деяких неармованих матер1ал1в 1 композицшних матер1ал1в, армованих волокнами (50 об. %):

1 - алюмшш; 2 - титан 1 сталь; 3 - титан, армований берил1евим дротом; 4 - титан, армований волокнами БЮ;

5 - титан, армований волокнами борсику (БЮ/Б/Ш); 6 - алюмшш, армований борними волокнами; 7 - епоксидна смола, армована волокнами граф^у; 8 - епоксидна смола, армована борними волокнами [1]

можливим новий яшсний стрибок у збшьшенш потуж-ностi двигушв, зменшеннi маси машин i конструкцш i пiдвищеннi вагово! ефективносл транспортних засобiв i авiацiйно-космiчних апарапв. Так, використання КМ в конструкцп найбшьшого транспортного лiтака свiту АН-225 «Мрiя» дало змогу замiнити 16 тонн металевих сплавiв, збiльшиги його вантажотдйомтсть i далекость польоту та зекономити пальне [2-4]. Зараз загальна ча-стка композитних деталей в конструкци лiтака А380 ста-новить 23 %, а в новпньому лпаку А350 - 53 %. За дани-

© С. Б. Белков, I. П. Волчок, О. А. М1тяев, В. М. Плескач, В. О. Савченко, 2017

32

ми французько! фiрми Нехсе1 СошроБШеБ у майбутнiх лiтаках, як1 плануеться ввести в експлуатащю в 2030 рощ, частка композитiв може досягти 70...75 %.

Дисперснозмщнеш композицшш матер1али

При дисперсному змiцненнi часгинки блокують процеси ковзання в матрицi. Ефектившсть змiцнення, за умови мшмально! взаемодп з матрицею, залежить вiд виду частинок, !хньо! об'емно! концентраци, а також рiвномiрностi розподiлу в матрищ. Застосовують дис-перснi частинки тугоплавких фаз типу А1203, 8^0^ БЫ, SiС, як1 мають малу густину i високий модуль пруж-ностi. КМ звичайно одержують методом порошково! металургп, важливою перевагою якого е iзотропнiсть властивостей у рiзних напрямках (табл. 1).

Ефектившсть змщнення матрицi некогерентними дисперсними частинками фаз залежить ввд !хнього роз-мiру i вiдстанi мiж суадтми частинками. Найбiльший ефект змiцнения спостертаеться при розмiрi частинок менше 0,1 мкм, вiдстанi мiж ними = 0,01...0,3 мкм i кiлькостi !х близько 15 % за об'емом. Дисперсшт ком -позицшт матерiали мають подабтстъ з традицшними сплавами, як1 дисперайно тверд1ють i в яких дисперсш частинки, що вид1ляються при старшт, також змщню-ють матрицю. Однак у сплавах, що дисперсiйно твердь ють, ефект змiцнения знижуеться при нагршант за ра-хунок розчинення, коагуляцп та розупорядкування. Го -ловна ж перевага дисперснозмщнених композилв полягае не в щдвищенш границ плинносп при кiмнатнiй температурi, а в здатносп зберiгати високий рiвень гра-ницi плинностi i, вщповщно, збiльшувати опiр повзу-чостi матрищ в широкий температурнiй областi. Тому як дисперсш фази доцшьно використовувати фази, яш нерозчиннi в матрищ та некогерентш з нею.

Роль армувальних частинок зводиться не спльки до змiцнення матрицi, ск1льки до перерозпод^ прикла-деного навантаження мiж матрицею i наповнювачем. Причому важливе значения матрицi - це передача на-вантаження армувальним частинкам.

Марки САП, застосовуваиi в Укра!ш, мiстять 6. ..23 % А1203. Розрiзняють САП-1 iз вмютом 6.. .9 %, САП-2 iз 9...13 %, САП-3 з 13...18 % А1203. Зi збiльшенням об'емно! концентраци оксиду алюмiнiю зростае мштсть композищйних матерiалiв. При кiмнатнiй температурi характеристики мщносл САП-1: ав = 280 МПа,

а0,2 = 220 МПа; САП-3: ств = 420 МПа, а0,2 = 340 МПа.

Матерiали типу САП за жаромiцнiстю переважають ва ливарнi та деформiвнi алюмiнiевi сплави. Навiть при температурi 500 °С !х ав становить не менше 60-110 МПа. Жаромщшсть пояснюеться гальмуваль-ною дiею дисперсних частинок А1203 на процес рекри-сталiзацil. Характеристики мщносп сплавiв типу САП досить стабшьш. Випробування тривало! мiцностi сплашв типу САП-3 протягом 2 роюв практично не впли-нули на рiвень властивостей як при шмнатнш темпера-турi, так i при на^ванш до 500 °С. При 400 °С мiцнiсть САП була в 5 разiв вищою вщ мiцностi алюмiнiевих сплавiв, що тддають старiнню.

Сплави типу САП застосовують у авiацiйнiй технiцi для виготовлення деталей з високою питомою мщшстю i корозiйною стiйкiстю, що працюють при температурах до 300-500 °С. З них виготовляють штоки поршшв, лопатки компресорiв, оболонки тепло-видiльних елементiв, що видiляють тепло i труби теп-лообмiнникiв.

Методом порошково! металургп одержують КМ з використанням дисперсних частинок карбiду кремшю SiС. Хiмiчна сполука 8 Ю мае низку позитивних властивостей: високу температуру плавлення (бiльше 2650 °С), висок1 мiцнiсть (близько 2000 МПа) i модуль пружиостi (« 450 ГПа), малу густину (3,2 г/см3) i добру корозiйну стiйкiсть. Температурнi залежносп мiцностi та модуля пружносп КМ Д16 -20 % 8Ю порiвияно з а в сплаву Д16 наведено на рис. 2.

а„, МПа Е, ГПа

_|_I_I_I_

70 100 200 300 Т, "С

Рис. 2. Температурна залежнють мщност (—) 1 модуля пружносп (—) КМ Д16 - 20 % БЮ

Таблиця 1 - Властивосп дисперсних частинок керам!чних наповнювачiв

Властивють ТБ2 А1203 БЫ А1Ы

Густина, г/см3 4,52 3,19-3,21 3,9-4,0 2,25 3,25-3,3

ТКЛР • 106, К-1 4,6-8,1 4,63-4,7 3,6-9,5 0,8-7,5 53

Е, ГПа 500 350-490 380-490 90 350-380

ав, ГПа 1,29 0,4-1,7 0,2-6,5 1,2-1,38 3,5-7,0

а0 2, ГПа - 1,4-17 1,7-2,5 - -

НУ, ГПа - 24-28 15-18 - 12

Тщ, К 3253 2873-2970 2313 3253 2703

Матриця, крш забезпечення мiцностi й монолпносп конструкци, повинна мати необхвдну пластичтсть i бути працездатною в тш темперагурнiй обласп, для яко! при-значений КМ. Для виготовлення КМ, застосовуваних при температурах нижче 200 °С, належать полiмернi матрицi. До таких композипв вiдносяться склопласти-ки, армованi короткими скляними волокнами в матриц з полiефiрно! смоли. Склопластики застосовують для виготовлення корпусiв автомобшв, човнiв, деяких по-бутових приладiв. Як матрицi також використовують термореактивт полiмери, в яких поперечнi зв'язки мгж основними ланцюгами формують тверду структуру з тривимiрною сiткою. Такими гошмерами е епоксиднi смоли, як1 завдяки поперечним зв'язкам мають високу термостшшсть. На рис. 3 схематично показаний споаб виготовлення такого композиту. Волокна змотують з бобiн, пiддають поверхневому обробленню, що по-лiпшуе адгезiю, протягують через ванну, де !х покрива-ють полiмерною смолою. Смола скршлюе волокна в плоский джгут - стачку. Готовi стрiчки збирають у шаруватий листовий матерiал або ж намотують у бiльш складнi форми. Складений в листи або намотаний ма-терiал птдяють термообробцi для шдвищення твердосп. Шари можна накладати по черзi з рiзним напрямком волокон i формувати в композип картату структуру арматури. Це надае матерiалу жорстк1сть.

Недолiком такого композиту е вщсутшсть поперечного армування в кожному окремому шарi та мiж шарами. Тому матерiал може розшаровуватися. До того ж, трщина в об'емному зразку з такого КМ, що може з'явитися, легко знаходить шлях поширення мгж шарами. Для усунення цих недолiкiв виготовляють тканi КМ.

Для роботи при вищих температурах застосовують металевi матрицi. Звичайно використовують метали з малою густиною - алюмiнiй, магнш i рiдше титан. Ме-талевi КМ мають низку переваг над шшмерними. Крiм вищо! робочо! температури, вони характеризуються кращими iзотропiею i стабiльнiстю властивостей у процеа експлуатацп, а також вищою ерозiйною стшюстю.

прокладковнй папГр

Рис. 3. Схема виготовлення композицшного матер1алу

Армувальш волокна МКМ, крiм високо! мщносп й твердосп, повиннi мати добре змочування розплавле-ною матрицею в процеа виготовлення композиту. Важ-ливими умовами е також слабка взаемодiя волокна з матерiалом матрицi i його висока стшюсть до окислен-ня. Для армування металевих КМ звичайно використо-вують безперервнi волокна: вуглецевi (ВВ), борш (В), оксиду алюмiнiю (А1203), карбiду кремнiю (SiС), карбь ду бору (Б4С), нiтриду бору (БМ), дибориду титану (TiВ2), оксиду кремнш (SiО2). Також як волокна застосовують металевий тонкий дри, отриманий методом волочiння зi сталi, ^ Ti, Мо i Бе. Рвдше використовують ниткоподiбнi, спецiально вирощенi кристали рiзних ма-терiалiв [5].

Волокна бору звичайно одержують осадженням бору з газово! фази при дисощацп його гало!дних спо-лук, наприклад трихлористого бору БС13. Бор осаджуеть-ся на основу з тонко! (12 мкм) вольфрамово! нитки, на-грiто! до 1100...1200 °С. У процеа осаджування бор ди-фундуе у вольфрамову основу, утворюючи бориди вольфраму в осердi волокна. Час перебування волокна в реакцiйнiй камерi становить 1...2 хв. Загальний дiа-метр волокна бору становить 100...150 мкм. Волокно бору пiсля виходу з реактора проходить вимiрювання дiаметра i намотуеться на готовi до вживання шпулi або йде на подальше перероблення. Для захисту волокон бору вiд взаемодп з розплавом алюмiнiю на !хню по-верхню наносять покриття з карбщу кремнiю (борсик) або карбщу бору. Будова стрiчки товщиною 0,5 мм iз композицiйного матерiалу алюмiнiй - волокна бору наведена на рис. 4, властивосп волокон бору - в табл. 2.

Рис. 4. Будова композицшного матер1алу А1-В

На рис. 5 наведеш типовi властивосп композицшного матерiалу на основi алюмiнiевого сплаву, армовано-го борним волокном (з покриттям карбiдом кремнiю).

Недолiком волокон бору (див. табл. 2), отриманих за щею технологiею, е висока вартють вольфрамово! нитки. Розроблено процес замiни вольфрамово! струмоп-ровщно! нитки на пiдкладку дешевшого вуглецевого волокна дiаметром 30 мкм.

Технолопя виготовлення волокон карбиду кремн1ю, отриманих осадженням з газово! фази на струмопровщну щдкладку, багато в чому схожа на процес одержання бор-них волокон. Як подкладку застосовують вольфрамову

Таблиця 2 - Властивосгi волокон бору

Шдкладка Покриття Д1аметр волокна, мкм у, г/см3 ств , МПа Е, ГПа

Вольфрам — 100* 2,6...2,62 2800...3500 400

Те ж - 140* 2,46...2,55 3500...200 400...420

!! - 200* 2,40 3300...3500 400

Вуглець - 100...200 2,22...2,27 3320 370...390

Вольфрам 8Ю 140 2,70 2900...3100 400

Те ж В4С 140 2,46 3780...4200 400...410

* Температурний коефщент лшшного розширення (4,5^5,0)-10" К- ; коефiцieнт Пуассона 0,2

випускаються в промислових масштабах; !хш основнi властивостi наведенi в табл. 3. Волокна карб1ду крем-нiю мають добру теплостшшсть, стiйкiсть до окисню-вання 1 мало реагують з матричним металом.

Сировиною для одержання високомщних 1 високо-модульних вуглецевих волокон е так1 пол1мери з висо-ким вмютом вуглецю, як потакрилнприл (ПАН), 1 р1дше -пек 1 в1скоза. ПАН-волокно витискають через мал1 отвори 1 тддають трол1зу в шертнш атмосфер1 при температур! близько 2000 °С. Вуглецев1 волокна випуска-ють у вигляд1 ниток, що м1стять до 10 000 елементарних волокон, д1аметр яких становить близько 7 мкм. Модуль пружносп та мщшсть волокна не зм1нюються при на-гр1вант його до 600 °С. Вуглецев1 волокна мають низь-ку густину (до 2 г/см3), висою значення м1цност1 та модуля пружносп, що становлять в1дпов1дно 4000 МПа 1 700 ГПа. 1х часпше застосовують для армування пол-1мерних матриць, але останшм часом використовують й у МКМ.

Волокнисп композити одержують р1зними методами. До них належать просочення пучка волокон розп-лавами алюмшш 1 магшю з низькою температурою плавлення, плазмове напилювання, застосування ме-тод1в гарячого пресування, шод1 з наступною пдроек-струзш або прокатуванням заготовок. При армуванш безперервними волокнами композицш типу «сендшч», як1 складаються з шар1в, алк>м1тево! фольги й волокон, що чергуються, застосовують прокатування, гаряче пресування, зварювання вибухом, дифузшне зварюван-ня. Лиття пруттав 1 труб, армованих високомщними волокнами, зд1йснюеться з рвдкометалево! фази. Пучок волокон безупинно проходить через ванну з розплавом 1 просочуеться тд тиском р1дким алюмшем, магшем або р1дкою смолою у випадку виготовлення пол1мер-

Матер1ал тдкладки Д1аметр волокна, мкм у , г/см3 ст , МПа ^ в Е, ГПа

Вольфрам 100 3,05...3,2 3400...4000 406...428

Вольфрам 140 3,15...3,45 3100...4000 407...428

Вольфрам, 8С8-2 140 3,05 3450 407

Вуглець 140 2,89...3,05 4000...4300 420...440

* Коефщент Пуассона волокон 0,2; температурний коефщент лшшного розширення (4^5,2)-10-6 К-1.

Рис. 5. Питом1 мщнють 1 жорстюсть стал1, титанового, алюмтевого сплав1в 1 композицшних матер1ал1в А1 - сталевий др1т (КАС-1) 1 А1 - борне волокно (ВКА-1Б)

або вуглецеву нитку. Основна в1дмшшсть процесу по-лягае в склад1 газового середовища, де зд1йснюеться осадження карб1ду кремн1ю. Процес осадження йде при нагр1вант щдкладки до 1200...1400 °С.

Залежно в1д використання волокна в тш або шшш матриц1 (титан, алюм1н1й) поверхня волокна може бути збагачена вуглецем. Так, кр1м звичайного волокна 81С у промислових масштабах виробляеться волокно карб-1ду кремнш 8С8-2 з р1зним поверхневим обробленням: наприклад, волокно 8С8-2 мае збагачений вуглецем шар товщиною 1 мкм. Волокна карб1ду кремн1ю на вольф-рамов1й 1 вуглецев1й п1дкладц1 д1аметром 100-140 мкм

Таблиця 3 - Властивосп* волокон карбщу кремнш

ного матерiалу. При виходi з просочувально! ванни волокна з'еднуються i пропускаються через фiльеру, яка формуе пруток або трубу. Цей метод забезпечуе мак-симальне наповнення композиту волокнами (до 85 %), !хнш однорiдний розподiл у поперечному перерiзi й безперервнiсть процесу.

Для багатьох видiв волокон розробленi технологiчнi процеси нанесення покритпв для забезпечення кращо! змочуваностi й окалиностiйкостi та оптимально! взае-модi! волокна з матрицею. Волокна бору захищають вщ реагування з розплавами титану i алюмшш створен-ням на поверхнi дифузшного бар'еру з карбiдiв крем-шю або бору. Волокна бору, захищеш карбiдом крем-нш, називають Ъогас (борсик). Через високу здатнiсть вуглецевих волокон до окиснювання на !хню поверхню наносять спецiальнi покриття, а процеси перероблення здiйснюють у захиснiй атмосферi.

Вуглецевi волокна мають негативнi значення температурного коефщента лiнiйного розширення, завдяки чому з'являеться можливiсть при вщповщному укла-даннi волокон одержувати ТКЛР композицiйних матер-iалiв, близьким до нуля.

КМ системи А1-В одними з перших знайшли засто-сування в авiацi! та машинобудiвнiй галузг Це пояс-нюеться !хнiми високими властивостями: мiцнiстю i твердiстю при порiвняно невеликий густинi, що дозво-ляе зменшити масу виготовлених конструкцш Основ-ним методом одержання КМ системи А1-Б е дифузшне

Таблиця 4 - Механiчнi властивосп Б-А1 композипв

зварювання пiд тиском методом гарячого пресування чи прокатування шарiв борного волокна i алюмiнieвоi матрищ, що чергуються. При використаннi борних волокон з покриттями з SiC або B4C можна одержувати КМ методом просочення розплавом матрищ [6].

Типовим представником бороалюмiнieвих композипв е матерiали ВКА-1 на основi корозiйностiйкого алюмiнieвого сплаву 1561. В табл. 4 наведеш його ос-новн1 фiзико-механiчнi властивостi, а також властивосп КМ марки КАС-1, армованого тонким сталевим дротом ВНС-9. Властивосп наведеш в напрямку армуван-ня при об'емному вмюп борних волокон 40...45 %.

За рiвнем фiзико-механiчних властивостей компо-зицшш матерiали марок ВКА-1Б i КАС-1 не поступа-ються кращим металокомпозитам фiрм «Avco Speciality Div.», «DWA Composite Speciality», «Dural Aluminium Composite Corp.» [5].

Як видно на рис. 6, за питомою м!пшстю i жорстш-стю композити ВКА-1Б и КАС-1 в 2-3 рази переважа-ють ва сучаснi суднобудiвнi металевi конструкцiйнi матерiали (сталь, титановi й алюмiнiевi сплави). Мета-локомпозит марки ВКА-1Б мае найвищу серед усiх ме-талевих гомогенних матерiалiв м!пшсть при стисканнi. Границя утоми його на базi 2-106 циклiв становить ~ 0,7 границ м!цносп при розтягу (ав > 700 МПа), у той час як для гомогенних металевих конструкщйних матерiалiв вiн не перевищуе 0,4. Висок! властивостi КМ зберта-ються аж до температури 500 °С.

Марка композиту ВКА-1 Б КАС-1

Границя мщносп, МПа:

- при розтягу 1100 1300

- при згиш 1500 1400

- при стисканш > 2000 1400

Модуль нормально пружносп, ГПа > 200 110

Густина, г/см3 2,65 4,2

Мщтсть при зсув!, МПа 150 140

Гранищ утоми на баз! 2-106 цикшв, МПа 700 400

Питома мщтсть при розтягу, км > 40 30

Питома жорстюсть, км > 7500 2600

Рис. 6. Залежнють тимчасового опору (а) i модуля пружност (б) боралюмтевого композицшного матер1алу уздовж (1) i поперек (2) ос! армування вщ об'емного вмюту борного волокна

Вуглеалюмiнiевi КМ як армувальний матерiал мiстять близько 50 % (об.) вуглецевих волокон i стiльки ж рiзних алюмiнieвих сплавiв. Звичайно вуглеалюмше-вий композит виготовляють методом просочування армувального каркасу з вуглецевих волокон у ливарнш прес-формi матричним розплавом шд тиском.

КМ системи Al-Al2O3. Волокна Al2O3 просочують пiд тиском матричними алюмiнieвими сплавами систем Al-Cu-Mg, Al-Si -Cu. Перевага ще! системи КМ по-рiвняно з вуглеалюмшем - вища корозiйна стшшсть. Мiцностнi властивосп КМ Al-Al2O3 перебувають на рiвнi ств = 600...1100 МПа, Е = 107 ГПа.

Галузi застосування: суднобудування (гребнi гвин-ти, корпуси торпед), авiакосмiчна техшка (антени, плат-форми), вiйськова техшка (корпуси двигунiв, стабшза-тори ракет), автомобшебудування (шатуни, голiвки поршшв, детал1 гальмiвноl системи) [6].

Мщшсть, модуль пружностi i коефiцiент штенсив-ностi напружень односпрямованих композицiйних ма-терiалiв на основi алюмiнiю, магшю й титану шдвишу-ються зi збiльшенням у композицп об'емного вмюту волокон. Вплив температури випробування на питому мщшсть i жорстюсть композищйних матерiалiв рiзних класiв наведено на рис. 7.

Для дуже високих температур, наприклад, у камерах згоряння реактивних двигунiв, використовуються системи, що мютять Mo i W дргт у матрицях з титану i

суперсплавiв. Найбiльша мiцнiсть ств « 2,2 ГПа при температур 1093 °С мае дргт зi сплаву W-Re-Hf-C, яка в 6 разiв бiльша вГд мщносп нiкелевих або кобальтових суперсплавiв при таюй же температурi.

БГльшГ перспективи вадкриваються з розвитком про-цеав об'емного армування металевих КМ. Зокрема, для металевих КМ об' емне армування дае ютотний виг-раш в ударнш в'язкосп. Система Al2O3/Al тривимГрно-го армування поглинае майже таку саму енергiю уда -ру, як i чистий метал. Армування по товщиш, забезпе-чуване тривимГрною волокнистою структурою, запобiгае розшаруванню й обмежуе поширення трщин.

В ашаци та ракегно-космiчнiй технiцi найширше ви-користовують КМ з борними волокнами. Детaлi з бо-ропластику i бороaлюмiнiю застосовують так велик! фiрми США, як «Локхвд», «Бо'нг», «Дженерал Дай-немжс». 1з них виготовляють горизонталью та верти-кaльнi стабшзатори, стерна, елементи хвостового оперь ння лонжерони, лопап гвинпв, обшиття крил тощо [4].

Полiмернi композити. До недолшв металевих КМ належать !х пор!вняно висока варпсть i складшсть виго-товлення. За вaртiстю на сьогодш вони перевищують показники полiмерних КМ у калька рaзiв. Матрицею в полiмерних КМ служать епоксидш, фенолоформаль-депдт, полiефiрнi та шш! смоли, а змiцнювaльним компонентом волокнистих ПКМ - борн1, вуглецев! та склян1 волокна, а також волокно карбщу кремшю, оксиду алю-мшш, оксиду циркошю та металевий др!т. Як було показано на рис. 1, за показниками питомо! мщносп й питомого модуля пружносп ПКМ перевищують деяк1 неармоваш матер!али та волокнист! композити [7-12].

За типом армувального волокна ПКМ под!ляються на групи: склопластики (шдвищена мщшсть i низька щна), органопластики (висок ударна в'язк1сть, питома мщшсть i жорстк1сть, витримують температуру вщ 100 до 300 °С), вуглеволокшги (висок1 механ1чн1 i службов! властивосп, застосовуються в ашащйнш та косм!чнш техмщ), бороволокн1ти (шдвищена мштсть, жорстюсть, твердеть, робота при температур! до 300 °С, використовуються в ав!ацшнш та косм!чнш техшщ). Корпус i робоч! лопатки реактивного двигуна Leap виробницт-ва CFM International виробляються з пластику армова-ного вуглецевими волокнами [4].

Bynie^-Bynie^Bi KOMiuHiiiiiiiiii матерiали. Вуг-лець-вуглецев! композицшш матер!али (ВВКМ) з'яви-лися в останш роки. Вони характеризуються х!м!чною шертшстю, малою густиною, добрими електроф!зич-ними властивостями, можливютю регулювання тепло-провщносп та електричного опору в широких межах. Шд «вуглецевими матер!алами» прийнято розумии матер!али з графггоподабною структурою - ввд криста-л!чно! до аморфно!.

Рис. 7. Залежнють питомо! мiцностi (а) i питомо! пружносп (б) матерiалу вщ температури:

1 - B/Al; 2 - B-B/Mg; 3 - B/Ti; 4 - B-B/Al; 5 - SiC/Ti; 6 - Ti; 7 - Al; 8 - заштрихована область - КМ вуглецеве волокно/

полiмерна смола

У наш час нашнтенсившше розвиваються матерiа-лознавство, технолопя i галузi застосування ВВКМ. Не-зважаючи на вщносно високу вартiсть, ВВКМ знахо-дять застосування насамперед у ашацц та космонавтиш, крiм цього в медициш, у вузлах реакторiв термоядерного синтезу, в автомобшебудуванш та при виготов-леннi спортивного iнвентарю. Специфта використан-ня властивостей ВВКМ пов'язана з низкою ушкальних особливостей, властивих класу вуглецевих матерiалiв. Наявнiсть волокнистого наповнювача в об'емi ВВКМ робить рiвень !хтх фiзико-механiчних властивостей не-досяжним для традицiйних вуглецевих матерiалiв. Варi-ювання просторовим розташуванням волокнистого на-повнювача композиту е ефективним iнструментом у керуваннi анiзотропiею властивостей ВВКМ.

ВВКМ складаються з армувального каркасу i вугле-цево! матриц в його об'емi. Для армування використо-вують вуглецевi волокна (ВВ), що мають не тiльки рiзнi характеристики, але й рiзнi просторовi сполучення, як1 визначають процес заповнення каркасу вуглецевою матрицею. Волокна бувають трьох основних груп: ви-сокомодульт, високомiцнi та волокна з тдвищеним ви-довженням (табл. 5). Властивосп волокон залежать вiд подготовки вихвдно! сировини i технологи !х виготовлен-ня.

Методи виготовлення об'емних структур вуглецевих каркаав рiзноманiтнi. Вiдомi таю технолопчт заходи, як ткацтво сухих ниток, прошивання тканин, намо-тування ниткою, складання жорстких стрижшв, а також комбiнацiя цих метода. Керування анiзотропiею властивостей ВВКМ здшснюеться шляхом варiювання ук-ладанням арматури. Вибiр схеми армування композиту роблять на mдставi даних про розподiл температур-них i силових полiв i характер навантажування готового виробу.

Вуглецева матриця в композитному матерiалi бере участь у створенш тримально! здатностi композиту, за-безпечуе передання зусиль на волокна. Вщ властивостей матрицi залежать фiзико-хiмiчнi властивосп матер-iалу в цшому. В основi процесiв одержання вуглецевих матриць лежать термохiмiчнi (шролпичт) перетворен-ня органiчних сполук (мономерiв, пек1в, сiтчастих пол-iмерiв) у газоподiбному або конденсованому сташ з формуванням рiзних модифiкацiй вуглецю i його спо-лук.

На цей час розроблеш двi принципово рiзнi техно-логi! одержання ВВКМ - рвдкофазна i газопiролiтична. У першому випадку волокнистий вуглецевий каркас просочуеться природним (кам'яновугшьний або нафто-

вий пек) або синтетичною зв'язкою, наприклад, фено-лоформальдегiдною. За газофазною технолопею вуглецева матриця у волокнистому вуглецевому каркасi формуеться в результап осаджування вуглецю, який утворюеться при розкладанш природного газу.

Застосування ВВКМ. Вуглець-вуглецевi компо-зицiйнi матерiали перспективнi для застосування в га-зотурбiнних двигунах (ГТД) [13]. До !х переваг належать низька густина, висок1 мiцностнi характеристики i теп-лопровiднiсть. Однак для них необхвдне вирiшення про-блеми вигоряння або окиснювання при температурах вище 370 °С шляхом застосування захисних покритгiв. Зокрема, фiрма «Вiльям iнтернейшнл» (США) проводить випробування турбшно! форсунки з вуглець-вуг-лецевого композицiйного матерiалу з покриттям iз кар-бiду кремшю.

Новi ВВКМ, як1 зможуть працювати при температурах до 1927 °С, пропонуеться застосовувати в ГТД з дуже низькою витратою палива [12]. Одержання таких композитiв можливо з використанням захисних по-критпв, що не змiнюють механiчнi властивосп композиту. Крiм того, проводяться роботи зi зниження ступе-ня окиснювання в iнтервалi температур 538-760 °С. Однак вiдзначаеться обмеженiсть можливостей засто-сування широкого кола протиокиснювальних речовин, тому що виникае проблема збереження високого рiвня механiчних властивостей ВВКМ.

Фiрмою «Л1цзяс дивiжн» (США) виготовлене колесо турбши дiаметром 365 мм, масою 3,4 кг з ВВКМ, яке устшно пройшло стендове випробування при дп на нього навантаження 2000 Н при швидкосп його обер-тання 28 000 об/хв. Фiрма «Пратт та Уiтнi» (США) виго-товляе панелi з тривимiрного тканого ВВКМ з ребрами жорсткосп для слабонавантажених конструкцш з внутрiшнiм крiпленням, призначеним для використан-ня в перспективних ГТД. З ВВКМ на основi вiскозних вуглецевих волокон фiрма «Аерогент» (Францiя) про-понуе виготовляти вихвдш сопла двигунiв.

Основнi напрямки робп iз застосування деталей з ВВКМ у конструкцл ГТД спрямованi на одержання ан-тиокиснювальних покриттiв або зам^, повну або час-ткову, вуглецево! матрицi на карбiдну. Японською фiрмою «Норитаке» розроблений новий високтцний композит з керамiчною матрицею, армований вугле-цевими волокнами. Матерiал мае високу ударну в'язк1сть, яка в 6 разiв вища ввд ударно! в'язкост1 традиц-iйних керамiчних матерiалiв i не пог^ршуеться в штер-валi температур до 1200 °С. Для одержання матерiалу з високими характеристиками мiцностi на розрив i в'яз-

Таблиця 5 - Властивосп вуглецевих волокон

Тип волокна с1, мкм у , кг/м3 ст, МПа (розрив) Е, ГПа

Високомодульне 8,3 2000 2100 413

Високомщне 7,7 1800 2400...3200 240...290

З шдвищеним видовженням 6,9...7,4 1750 2300...2900 170...200

косп руйнування, вмiст вуглецевих волокон у матерiалi повинен становити вщ 30 до 45 %. Такий матерiал мае в'язк1сть руйнування 29 МПа-м-2 i мiцнiсть при згиш 690 МПа у випадку використання як матрицi нiтриду кремнiю, i 18 та 610 МПа ввдповщно у випадку використання муллу [1].

Високощшьш багатоармованi ВВКМ, отримаш iз застосуванням пеку, успiшно застосовують у соплах ракетних двигунiв у найбшьш теплонапружених зонах, замiняючи маломщт графiти та важк1 тугоплавк1 спла-ви на основi вольфраму i молiбдену. Так, у двигунах ракет типу «МшШетап» сопловi вкладнi критичного перетину виконат у виглядi моноблочно! конструкци з ВВКМ зi структурою 3Б, що дозволило при модерш-зацi! двигунiв знизити масу вузла, забезпечити необхiднi тяговi характеристики та тдвищити надiйнiсть роботи сопла. У малогабаритних порохових ракетах неохолод-жувана конструкщя сопел часто виконуеться з рiзнорi-дних матерiалiв. Власгивостi цих матерiалiв для вкладнiв критичного перетину наведеш в табл. 6, з яко! видно, що комплекс характеристик ВВКМ (густина, мiцнiсть, термостiйкiсть) забезпечуе високу ерозiйну стiйкiсть i дозволяе одержати оптимальну за масою концентра-цш вкладня.ВВКМ мають особливi переваги при !хньо-му використаннi в гальмових дисках авiаколiс. Першi поввдомлення про устшну реалiзацiю цих вдей з'явили-

Таблиця 7 - Типовi експлуатацшш властивосп ВВКМ

Список лiтератури

1. Спещальш консгрукцiйнi матер1али. Подручник для ВНЗ / [Солнцев Ю. П., Белiков С. Б., Волчок I. П., Шейко С. П.]. - Запорiжжя : Валпiс-Полiграф. - 2010. - 534 с.

ся в 1980-х роках. На тдст^ проробок численних варь ангiв конструкцш з рiзних матерiалiв (сталi, берилш, ме-талокерамiки та iн.) для гальм мiжконтинентальних лiтакiв фiрма «Бип1ор» (Англiя) установила, що засто-сування ВВКМ дае виграш у май вузла до 450 кг. При цьому строк експлуатацп вузлiв може досягати 2000 посадок лита проти 600 посадок зi сталевими дисками. Ввдоме використання ВВКМ для виготовлення крайок несучих поверхонь лiтальних апарат1в, броню-вання ввдсшв танк1в i суден.

1ншою галуззю застосування ВВКМ е атомна енер-гетика. З цих матерiалiв виготовляють труби та елемен-ти кршлення теплообмiнникiв для високотемператур-них атомних реакгорiв з гелiевим охолодженням. Абсолютна шерттсть вуглецю стосовно кислот, лугу i солевих розчинiв, а також стосовно органiчних розчинник1в виз-начае ВВКМ як досить щнний матерiал для хiмiчно! апа-ратури i пристро!в, умови роботи яких вимагають застосування матерiалiв з високою мехашчною мiцнiстю.

Вуглецева основа ВВКМ, особливосп структури й армування матерiалу, а також iснуючi способи його одержання дозволяють широко варшвати властивостi ВВКМ, що значно розширюе галузi !х застосування в майбутньому. Характеристики матерiалiв, отриманих за типовою технолопею, наведенi в табл. 7.

2. Мда^алознавство : пiдручник / [Дяченко С. С., До-щечюна I. В., Мовлян А. О., Плешаков Е. I.]. - Харюв : Видавництво ХНАДУ, 2007 - 440 с.

Таблиця 6 - Деяш властивосп матерiалiв сопла

Мш^ал Температура плавлення (сублiмацi!);0С Густина, г/см3 Мштсть при згит, МПа ТеплопровiднiсгЬ; Вт/м2 Ероз1йна ст1йк1сть

Склопластик (кварц) 1400 1,72 110...160 0,4...0,9 Низька

Вуглепластик > 700 1,45 60...90 1,0...1,6 Задов1льна

(карботзування)

3100 1,40 240 20 Висока

Псевдосплав (Ш + Мо) 3700 1,65 29...28 60...120 Добра

Графгт 3700 1,88 34...38 80...160 Добра

Високощ1льний графiг ВВКМ 3700 1,80 90...110 40...70 Висока

Характеристики Вiгчизнянi ВВКМ Закордонт аналоги

БекагЬ-БОО БекагЬ-ББ Аего1ог-32 Аего1ог-33

Густина, г/см3 1,91 1,87 2,0 1,93 1,85

Мштсть при розтягу, МПа 113,0 - 130,0 170,0 80,0

Модуль пружносп, ГПа 52,5 - 62,0 - -

Мiцнiсгь при стиску, МПа 145,0 95,0 115,0 130,0 100,0

Коефщент геплопровiдносг'i; Вт/м-К 61,0 100,0 180,0 150,0 200,0

ТКЛР-106, К-1 3,4 1,5 0,5...4,0 - -

Дiамегр; мм:

заготовки 410 500 500 - -

стрижн1в 1,2 1,0...1,8 - 1,6 1,2

Температура обробляння, °С - 3000 - 2700 195

3. Савченко В. А. Проблемы и перспективы применения композиционных материалов в авиастроении. Строительство, материаловедение, машиностроение : сб. на-учн. трудов / Савченко В. А. - Днепропетровск : ПГА-СА, 2015. - Вып.80- С. 290-296.

4. Авиационные материалы и технологии: настоящее и будущее // Информационно-аналитический сборник материалов зарубежных периодических изданий и научных трудов. - Запорожье : Издательский комплекс АО «Мотор Сич». - 2016. - № 2 (1). - 145 с.

5. Дж Любин Справочник по композиционным материалам / Дж Любин. - М. : Машиностроение, 1988. - 584с.

6. Березовский В. В. Применение дисперсно-упрочненных металлических композиционных материалов на основе алюминиевого сплава, армированного частицами 8Ю в авиационной промышленности // Новости материаловедения. Наука и техника. - 2013. - № 4 [Електронний ресурс]. Режим доступу: http://materia1snews.ru/p1ugins/ content/iourna1/up1oads/artic1es/pdf/38.pdf

7. Промышленные полимерные композиционные материалы / под. ред. М. Ричардсон. - М. : Химия, 1980. -262с.

8. Михайлин Ю. А. Термоустойчивые полимеры и полимерные материалы / Ю. А. Михайлин. - СПб. : Профессия, 2006. - 624 с.

9. Конструктивно-технологическое решение и несущая способность межступенного отсека ракеты-носителя

«Циклон-4» из полимерных композиционных материалов / А. М. Зиновьев, А. П. Кушнарев, А. В. Кондратьев // Авиационно-космическая техника и технология. -2013. - № 3. - С.46-53.

10. Комиссар О. Н. Композиционные материалы и технологии для аэрокосмической промышленности / О. Н. Комиссар // Новости материаловедения. Наука и техника. -2013. - № 4. [Електронний ресурс]. Режим доступу : http://materialsnews.ru/plugins/content/iournal/uploads/ articles/pdf/32.pdf

11. Субботин В. В. Опыт применения материалов производства ФГУП «ВИАМ» и PORCHER в конструкциях узлов и деталей авиационных силовых установок из полимерных композиционных материалов / Субботин В. В., Гринев М. А. // Новости материаловедения. Наука и техника. - № 5. - 2013. - С. 1-7.

12. American Composites Manufacturers Association (ACMA) [Електронний ресурс]. Режим доступу : http:// www.acmanet.org .

13. Гуняева А. Г. Наномодифицированный углепластик ВКУ-18 на основе ткани «Porcher» для нагруженных элементов силового набора планер / А. Г. Гуняева, О.А. Комарова // Новости материаловедения. Наука и техника. - 2013. - № 5 [Електронний ресурс]. Режим доступу : http://materialsnews.ru/plugins/content/iournal/ uploads/articles/pdf/47.pdf

Одержано 15.12.2017

Беликов С.Б., Волчок И.П., Митяев А.А., Плескач В.М., Савченко В. А Композиционные материалы в авиастроении (обзор)

На основе собственных исследований и литературных данных приведена информация об основных свойствах (удельные прочность и модуль упругости, предел усталости, коэффициент интенсивности напряжений, плотность и др.) современных композиционных материалов. Рассмотрены перспективы использования композиционных материалов в авиастроении и в других отраслях промышленности.

Ключевые слова: композиционные материалы, механические и служебные свойства, авиастроение.

Byelikov S., Volchok L, Mityaev A., Pleskach V., Savchenko V. Composite materials in aircraft industry (review)

Based on their own research and literature data, information on the main properties (specific strength and elastic modulus, fatigue limit, stress intensity factor, density, etc.) of modern composite materials is given. The prospects of composite materials application in aircraft construction and other industries are considered.

Key words: mmposite materials, mechanical and service properties, aircraft building.

CC BY

CC BY 110

110