В1СНИК ПРИАЗОВСЬКОГО ДЕРЖАВНОГО ТЕХН1ЧНОГО УН1ВЕРСИТЕТУ

2007 р. Вип. № 17

УДК 669.184.001

Капустин А.Е.*

ХИМИЧЕСКИЕ ТЕХНОЛОГИИ БИОЭНЕРГЕТИКИ

Рассмотрены различные технологии получения энергии из возобновляемого сырья, показаны перспективы замены нефтепродуктов синтез-газом, биоэтанолом и биоспиртам, получением энергии из твердых бытовых и жидких биологических отходов. Показаны перспективы развития химических технологий получения энергии

Существующая сегодня на Украине проблема нехватки энергии, вызванная потенциальным сокращением поставок энергоресурсов извне и повышением их цены на мировом рынке, с учетом высокого удельного потребления украинской промышленностью, представляется неким апокалипсическим явлением. Однако, эта проблема может быть решена путем совершенствования энергозатратных технологий и разработкой альтернативных источников энергии. Наиболее перспективными альтернативными источниками энергии являются биоэнергетические технологии.

Сегодня биоэнергетические технологии развиваются в большинстве стран мира, однако, наибольшее внимание уделяется им в двух группах стран: наиболее технологические развитые страны - Евросоюз, США; и страны с наибольшей численностью населения - Китай, Индия - то есть страны с наибольшим валовым объёмом вторичных биологических ресурсов.

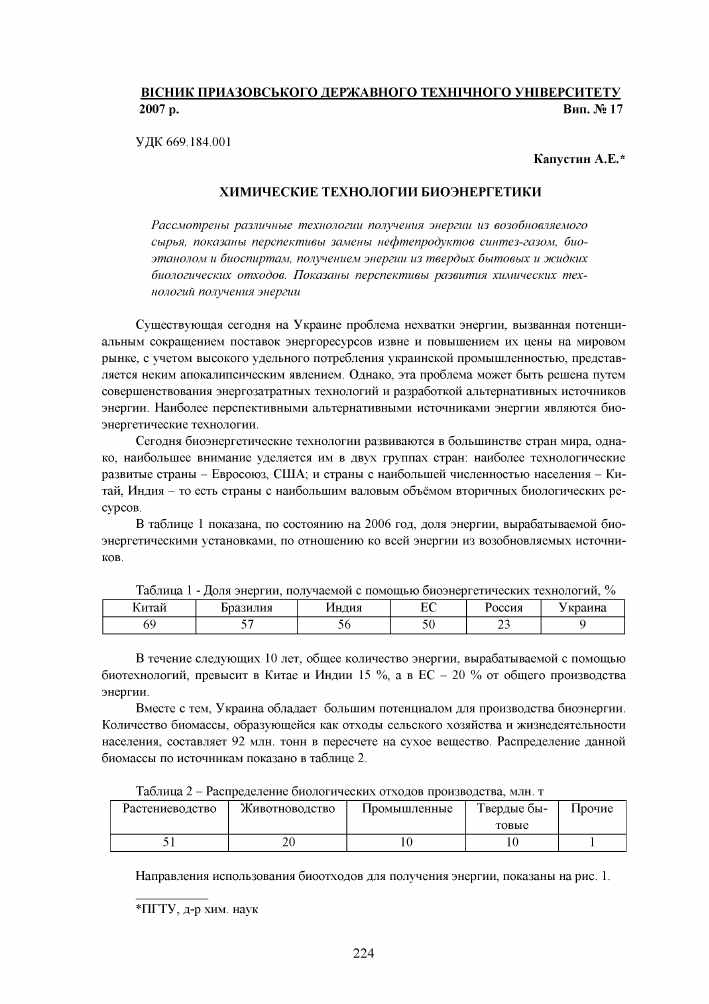

В таблице 1 показана, по состоянию на 2006 год, доля энергии, вырабатываемой биоэнергетическими установками, по отношению ко всей энергии из возобновляемых источников.

Таблица 1 - Доля энергии, получаемой с помощью биоэнергетических технологии,%

Китай Бразилия Индия ЕС Россия Украина

69 57 56 50 23 9

В течение следующих 10 лет, общее количество энергии, вырабатываемой с помощью биотехнологий, превысит в Китае и Индии 15 %, а в ЕС - 20 % от общего производства энергии.

Вместе с тем, Украина обладает большим потенциалом для производства биоэнергии. Количество биомассы, образующейся как отходы сельского хозяйства и жизнедеятельности населения, составляет 92 млн. тонн в пересчете на сухое вещество. Распределение данной биомассы по источникам показано в таблице 2.

Таблица 2 - Распределение биологических отходов производства, млн. т

Растениеводство Животноводство Промышленные Твердые бытовые Прочие

51 20 10 10 1

Направления использования биоотходов для получения энергии, показаны на рис. 1.

*ПГТУ, д-р хим. наук

Рис. 1 - Возможные пути получения биоэнергии из биологических отходов

Наиболее простым способом является получение энергии из топливных брикетов и их утилизация путем прямого сжигания. В качестве сырья для производства таких брикетов могут служить отходы растениеводства (например, стебли подсолнечника), отходы переработки сельхозпродукции (например, лузга), отходы промышленности (например, гидролизный лигнин). Наиболее простым способом является утилизация на месте производства, хотя, например, брикеты на основе лигнина могут быть использованы и в химической, и в металлургической промышленности как энергоемкие восстановители, решая одновременно две технологические задачи. Сжигание топливных брикетов, бытового мусора, целесообразно организовывать без транспортировки этих отходов на большие расстояния. Для больших городов львиная доля потребляемой энергии может быть получена за счет сжигания городских отходов. Например, около 90 % потребляемой энергии в Лондоне и Париже обеспечивается за счет мусоросжигательных заводов [1]. Современные технологии позволяют газифицировать твердые топлива и отходы с влажностью до 60 % и зольностью до 90 % с кпд до 95 %. Для металлургических предприятий возможным является непосредственная газификация отходов в условиях действующего производства с получением энергии.

Более перспективным является газификация топливных брикетов: Топливные брикеты -► СО + Н2 -► СН3ОН -► СН3ОСН3

Если же процесс газификации топливных брикетов сопровождается получением углеродных сорбентов, то стоимость биоэнергии, получаемой в результате конверсии синтез-газа в водород и метанол, и их последующей утилизации, имеет отрицательную стоимость [2].

Сырьем для газификации может служить и древесина, и отходы подсолнечника и ку-курузы, отходы лесопереработки. Управляемый пиролиз отходов может давать как смесь тяжелых углеводородов (бионефть), так и смесь легких продуктов, в первую очередь синтез-газ. Для получения биологическиого аналога нефти наилучшим сырьем являются отходы кукурузы, выход - до 90 %, гидролизного лингина - выход до 75%, древесины хвойных пород - до 70 %. Важно, что побочным продуктом данной технологии является активированный уголь, что значительно удешевляет производство.

Синтез-газ может быть получен при сжигании твердых бытовых отходов. Количественный состав синтез-газа, получаемого при сжигании твердых бытовых отходов, сильно варьируется, и специфичен для каждого региона. В таблицах 3-4 показаны составы бытовых отходов и получаемого из них синтез-газа для Мариуполя.

Таблица 3 - Состав твердых бытовых отходов Мариупольского полигона

Компонент твердых бытовых отходов

Зольность 8,7 %

Органические компоненты (пищевые отходы, бумага, древесина, текстиль, кожа, резина, пластмассы) 81,3 %

Содержание углерода в органических компонентах, в пересчете на сухое вещество 57,2 %

Теплотворная способность 1450 ккал/кг

Влажность общая 32,2 %

Таблица 4 - Состав синтез-газа, полученного путем газификации твердых бытовых отходов

Н2 со со2 N. СН4 Н28

36 41 11 7 4 1

Использование синтез-газа возможно как в энергетических, так и в технологических целях. Наибольшее распространение для энергетических целей синтез-газ нашел в Японии, где переработка 300 тонн твердых бытовых отходов обеспечивает водородом металлургический комбинат, а установки мощностью от 100 до 450 тонн отходов в сутки используются для получения электроэнергии [3]. Аналогичные установки мощностью от 100 до 1000 тонн отходов в сутки работают в странах Евросоюза.

Однако, для синтез-газа, полученного путем газификации твердых бытовых отходов (а также отходов растениеводства и лесоводства) самым целесообразным использованием является комплексная переработка, сочетающая химическое превращение синтез газа в ценные продукты, с использованием части синтез-газа для осуществления этого процесса.

Синтез-газ может быть превращен в аммиак, это весьма перспективное направление использования, хотя и не относящееся к обсуждаемой проблеме. Также синтез-газ может быть превращен в метанол, диметиловый эфир и в углеводороды; все эти соединения могут быть использованы как альтернатива бензину и другим легким энергоносителям:

СО + 2Н2 СН3ОН -91 к)/то\

Процесс получения метанола из синтез-газа протекает через первоначальное окисление СО до СОг, который затем восстанавливается до метанола с затратой ещё одной молекулы Н2. Эта схема аналогична молекулярно-цепной реакции, в которой избыточный атом кислорода циркулирует между С02 и Н20:

СО + ЗН2 ^^ СН3ОН + Н20 -49,5 Ы/шо1

СО + Н20 ^^ С02 + Н2 Метанол используют как в качестве непосредственной добавки к бензину, так для синтеза соединений, повышающих октановое число. Возможен и полный переход на спиртовые двигатели внутреннего сгорания автомобилей.

Диметиловый эфир СН3ОСН3, в отличие от углеводородных смесей, может быть использован как экологически чистое дизельное топливо. Диметиловый эфир называют дизельным топливом XXI века из-за того, что он превосходит традиционное дизельное топливо по всем параметрам, кроме энергоемкости. Диметиловый эфир при нормальных условиях имеет температуру кипения -24,9 °С, а при давлении 0,5 МПа сжижается при температуре 20 °С. Диметиловый эфир можно использовать в качестве топлива для газотурбинных установок, что более экономично, чем сжиженный газ. Традиционно диметиловый эфир получают каталитической дегидратацией метанола:

2 СН3ОН -► СН3ОСН3 + Н20

Однако, термодинамические условия процесса получения диметилового эфира из синтез-газа значительно благоприятнее, условий синтеза метанола. Образующиеся при синтезе метанол и вода превращаются в диметиловый эфир в последующих реакциях дегидратации и паровой конверсии СО со значениями конверсии 60-80 % по сравнению с 10-30 % для синтеза метанола. Суммарное стехиометрическое уравнение:

2 СО + 4 Н2 -► СН3ОСН3 + Н20

или с учетом паровой конверсии СО:

3 СО + 3 Н2 —► СН3ОСН3 + С02

Стоимость диметилового эфира ниже стоимости эквивалентного количества метанола примерно на 20 %.

Из одной тонны твердых бытовых отходов, аналогичных мариупольскому полигону, может быть получено 900 кг синтез газа, до 600 кг метанола и до 700 кг диметилового эфира.

Растительные отходы, а также продукция сельского хозяйства, могут быть конвертированы в этанол. Сырьем для получения этанола является сахарная свёкла, кукуруза, пшеница, картофель. Спирт является единственным возобновляемым жидким источником топлива, добавление которого к бензину не требует изменения конструкции двигателей. В мире для производства этанола также используется сахарный тростник, сорго, касава. Мировая потребность в этаноле составляет 2,2 млрд. тонн в год [3], годовая потребность Украины -свыше 5 млн. тонн, не включая потребность пищевой промышленности. Потребление этанола составляет: 60 % - топливный этанол, 20 % - химическая промышленность, 15 % - пищевая промышленность. Топливный этанол используется как 25 % смесь с бензином или 3 % с дизелем.

Самый дешевый биоэтанол вырабатывается в Бразилии в количестве до 15 млн. тонн, стоимостью 200 $ за тонну. Стоимость этанола из сахарной свёклы составляет до 500 $ за тонну. Лидирующее место в производстве этанола из возобновляемых ресурсов занимает США; в течение 10 лет производство планируют довести до 20 млн. тонн, используя в качестве сырья кукурузу. Мировое производство биоэтанола должно возрасти до 120 млн. тонн

[3].

Для Украины производство этанола из различных источников возобновляемого сырья может обеспечить всё автомобильное хозяйство. Первым шагом в этом направлении может стать восстановление гидролизных заводов. При использовании отходов подсолнечника и кукурузы при дополнительном урожае с площади 15 млн. га можно получить около 100 млн. тонн жидкого топлива, в том числе не менее 20 млн. тонн этанола; этого количества энергоносителей достаточно для обеспечения всех электростанций и двигателей внутреннего сгорания.

На гидролизных заводах в процессе химической каталитической переработки отходов древесины (щепы и опилок) и сельскохозяйственного сырья (кукурузной кочерыжки, лузги подсолнечника и риса, хлопковой шелухи и пр.) в результате гидролиза полисахариды переходят в моносахариды - пентозу и гексозу: гидролиз гексозанов в гексозу:

(C6H10O5)n + (n-1) Н20 ^ п С6Н1206

гидролиз пентозанов в пентозу:

(С3н804) m + (m-1) Н20 ^ m С5Н10О5

Образующаяся смесь моносахаридов ферментируется до этанола, причем равновесие в данной реакции определяется, главным образом, концентрацией этанола в жидкой фазе и сдвигает равновесие в сторону исходных веществ:

С6Н1206, С5Н10О5 -► С2Н5ОН + со2

Для сдвига равновесия в сторону образования продуктов используется либо непрерывная отгонка, удорожающая весь процесс, либо выделение этанола селективными мембранами.

Основными продуктами гидролизных заводов в зависимости от направления переработки могут быть белковые дрожжи, этиловый спирт, фурфурол и его производные, ксилит, многоатомные спирты и карбонаты, что и определяет профиль заводов. При этом выход до 90 % сырья может быть конвертировано в энергетические продукты. Гидролиз растительного сырья осуществляется в периодически действующих аппаратах путем перколяции 1,0 % раствора серной или соляной кислоты в качестве катализатора через слой древесины при температуре насыщенного водяного пара, равной 180 - 185 °С. На гидролизных заводах дрожжевого профиля можно использовать древесину и сельскохозяйственные отходы любого

вида, так как для штаммов дрожжей не имеет значения соотношение пентозных и гексозных Сахаров.

Считается, что главными проблемами получения этанола из древесины является необходимость ферментации гемицеллюлозы и переработка лигнина. Их можно газифировать, сжечь, получив энергию, необходимую для функционирования гидролизного завода, а можно переработать с получением активированного углеродного сорбента и синтез-газа [4]. Спирты являются единственными жидкими источниками топлива, добавки которых в бензин не требуют изменения конструкций двигателей. В 2007 году в Украине планируют запустить 8 спиртовых заводов для получения топливного биоэтанола. На Ивашковском спиртовом заводе в 2007 году планируется выпустить первые 10 000 тонн биоэтанола.

При производстве биоэтанола возникают социальные проблемы, различные для западных и постсоветских стран.

Следует заметить, что производство биоэтанола из пищевого сырья вызывает активные протесты в странах Европы и США [5], считая это неправильным по этическим соображениям - в настоящее время признаны голодающими более 2 млрд. человек, и если до сих пор они могли рассчитывать на избытки сельскохозяйственной продукции из развитых стран, то теперь она будет вся перерабатываться в биоэтанол.

Для нашей страна социальный барьер использования этанола в качестве добавки к бензину, или как замена бензина легко преодолеть, получая из биомассы не этанол, а бута-нолы, а также конвертируя этанол в с бензиновые или дизельные углеводороды.

Интересно, что бутанол начали производить в начале 20 века из целлюлозы и продукции растениеводства с использованием бактерии Clostridia acetobutylicum, а в дальнейшем, из-за низкой цены на нефтепродукты, перешли на оксисинтез на никель-кобальтовых катализаторах. Биобутанолам называют смесь спиртов, в основном состоящую из н-бутанола, i-бутанола и втор-бутанола:

(С6н10о5)

Разработкой технологии занималась фирма DuPond вместе с British Sugar [6]. Производство биобутанола проще и дешевле, сама смесь биобутанола энергетически выше.

Превращение этанола в топливную смесь углеводородов может быть осуществлена по реакции восстановительной дигидратации:

С2Н5ОН ^ спн2п+2 + Н20

Лучшим катализатором для такой реакции являются гетерогенные катализаторы основного типа [7]; образуются алканы изостроения, что приводит к высоким значениям октанового числа.

Биодизель является продуктом этерификации любого растительного масла - подсолнечного, оливкового, соевого. Возможно использование отработанных масел или животных жиров. Отдельно следует упомянуть рапсовое масло. В 70-е годы из-за прекращения поставок кокосового масла вследствие эмбарго, было решено заменить всё растительное масло, использующееся для производства ПАВ и смазок, рапсовым, для чего планировалось использовать более 20 млн. га бросовых земель. Эта программа была близка к завершению, но затем принятая программа обеспечения продовольствием, привела к тому, что рапс стали использовать на корм скоту. В настоящее время в Украине может быть легко организовано производство биодизеля на основе имеющихся посадок и дикорастущего рапса.

Биодизель получают реакцией этерификации метиловым спиртом:

н2с—о—с^—я

I /.о СН3ОН о

нс—о—с—и -||

I я—с—о—СН3 + СН2ОН-СНОН-СН2ОН

Н7С-О-Сг—к

ч

Биодизель можно заливать в обычные двигатели внутреннего сгорания или смешивать в любых соотношениях с традиционным дизельным топливом.

Мировое потребление дизельных топлив составляет 145 л/человека в год, современное производство (млн. т/год): мировое — 1,7, Европейский Союз — 1,5, Восточная Европа — 0,1, США — 0,07. По прогнозу, к 2020 г. мировое производство биодизельного топлива может составить 23 млн. т. [3]. Украина на протяжении ближайших трёх лет планирует довести производство дизельного биотоплива до 623 000 тонн в год, что позволит сократить импорт топлива на 1,88 миллиона тонн.

В отличие от традиционного дизельного топлива у метиловых эфиров выше цетановое число, биодизель не содержит соединений серы, у него отличные свойства смазки. Кроме того, при сгорании биодизеля в атмосферу переходит столько же углекислого газа, сколько его потребило растение, из которого и был произведен биодизель.

Биогазом называют метан или водород, или смесь газов, которые получают из бытовых органических отходов, навоза, фекалий или сточных вод ферментативными методами [8-9]. К биогазу относится также и так называемый ленфилл-газ - биогаз, получаемый в результате процессов брожения на полигонах твердых бытовых отходов.

Метановое брожение отходов происходит в анаэробных условиях. По своим пищевым потребностям все микроорганизмы анаэробного циноза можно разбить на гидролитические микроорганизмы, обеспечивающая первичный гидролиз высокомолекулярных соединений до низкомолекулярных органических кислот, гетероацетогенные, синтезирующие уксусную кислоту и водород, и метаногенные микроорганизмы, образующих метан при ассимиляции водорода и/или уксусной кислоты [10].

Все перечисленные группы микроорганизмов образуют единый биоценоз, где продукты жизнедеятельности каждой группы являются субстратом для других групп. Численный и видовой состав популяций в симбиозе может меняться в зависимости от условий, задаваемых при проведении процесса брожения и в зависимости от состава питательной среды. К условиям, влияющим на развитие тех или иных форм микроорганизмов в первую очередь относятся: температура, рН среды и наличие в среде культивирования в различных концентрациях серы и азота.

Производство биогаза возможно при различных температурных режимах: психрофи-льном (менее 20 °С), мезофильном (20-45 °С), термофильном (50-65 °С). Скорость брожения существенно зависит от температуры и наиболее эффективными являются термофильные методы очистки, однако часто преимущество в скорости процесса не может компенсироваться тем количеством тепла, которое необходимо подводить к системе. Зато при термофильном режиме сбраживания практически полностью погибают микроорганизмы энтеро-группы и яйца гельминтов [8].

Больше всего биогазовых установок находится в Китае - более 10 млн. Они производят около 7 млрд. м3 биогаза в год, что обеспечивает топливом примерно 60 млн. крестьян. Среди промышленно развитых стран ведущее место в производстве и использовании биогаза принадлежит Дании — биогаз занимает до 18 % в ее общем энергобалансе. За 10 лет в Европе построено свыше 150 крупных промышленных биоэнергетических станций на базе использования биогаза. В 2001 г. в мире было введено в эксплуатацию более 1000 биогазовых установок и станций, из них 45% в Европе, 15% в США, далее следуют Бразилия, Китай, Индия и т.д. Значительная часть производимого биогаза идет на получение электроэнергии (КПД около 30 %, производительность по электроэнергии варьирует от 48 до 104 кВт час на тонну органических отходов) [9].

В Китае и Индии нашли широкое применение аппараты небольшого объема - до 6 мэ, с производительностью по биогазу 1-3 м в сутки. Малая интенсивность очистки компенсируется простотой аппарата и низкими капитальными затратами - около 200 $ США. Эти аппараты, как правило представляют из себя железобетонные емкости с плавающей крышкой, которая одновременно служит как сборник биогаза. Загрузка и выгрузка аппарата осуществляется вручную с периодичностью 7-12 дней. Аппаратурное оформление процессов анаэробной очистки в европейских странах более разнообразно, но все типы реакторов можно классифицировать в зависимости от типа задержания биомассы в объеме реактора и способа: анаэробные биофильтры; реакторы со стационарным нисходящем потоком; реакторы с расширяющимся и псевдоожижен-ным слоем. Анализ конструкций реакторов и способов очистки показывает, что наибольшая степень конверсии достигается в случае применения реакторов с максимальной плотностью биомассы. Разработка новых штаммов микроорганизмов позволяет организовать новые технологические процессы с высокой удельной производительностью по биогазу [8].

Выводы

Реализация запланированного развития химических технологий получения биоэнергии из возобновляемых источников позволит к 2015 году довести долю биоэнергии в общем энергетическом балансе Украины до 20 %, при ежегодном производстве биогаза, ленд-филл газа и биоводорода до 10 млрд. м1: синтез-газа - до 5 млрд. м1: биоспиртов (этанола, метанола, бутанолов) - до 5 млн. тонн.

Перечень ссылок

1. Krnchinin V.N. The Investigation of Processes of Biomass Pyrolysis and Gasification in Fluid-ized Bed Reactors / V.N. Krnchinin., M.A. Kerzhentsev, Z.R. Ismagilov II Russian-Dutch Workshop "Catalysis for Sustainable Development", July 22 - 25. - Novosibirsk, Russia. Abstracts. 2002. - P. 272-276.

2. Хименко E., 1нвестицп у переробку в1дход!в техшчного пдролпного лшпну / Е. Хименко, О. Капустин II 36ipHHK матсршлт конференцп "Вщкритий д1алог: влада, промисловкть та громадянське сусшльство". - Mapiyno.ib. 2006. - С. 177 - 179.

3. Панцхава Е.С. Вклад биомассы в мировое производство энергии / Е.С. Панцхава., В.А. Пожарное II Энергия. - 2005. - № 6. - С. 10 - 16.

4. Kapustin А.К Inorganic anion exchangers I А.Е. Kapustin II Russ. Chem. Rev. - 1991. - V. 60. - N 12. - P. 1398- 1416.

5. Jonson J. Ethanol - is it worth it? I J. Jonson II Chemical and Engineering News. - 2007. - N 1. -P. 19-21.

6. Интернет-журнал «Коммерческая биотехнология» http://www.cbio.m/. 21.6.06 16:14

7. Kanvcmina O.B. Реакщя карбоншьних сполук на основних активованих вуглецях / О.В. Капустина, P.A. Козлоесъкий., В.Ф. Швецъ // Фпична xivmi. Пошуки. досягнення, пе-рспективи: Сб. наук. пр. кшвського ушвсрситсту. - Кшв, 2005. - Вип. 2. - С. 174 - 180.

8. Капустин А.Е. Технологические основы микрбиологической переработки отходов в анаэробных условиях с получением биогаза I А.Е. Капустин, Н.С. Марквичев, С.Б. Милъко II Энергоэффективность крупного промышленного региона: Сб. науч. тр. акад. технологических наук. - Донецк, 2004. - С. 200 - 205.

9. Панцхава Е.С. Российские биогазовые технологии и их коммерциализация / Е. С. Панцхава, В.А. Пожарное II Энергоэффективность крупного промышленного региона: Сб. науч. тр. акад. технологических наук. - Донецк, 2004. - С. 16 - 24.

10 .Милъко С.Б. Микробиологическая переработка прибрежных локальных источников загрязнения / С.Б. Милъко, Е В. Капустина, А.Е. Капустин II Сборник материалов конференции "Проблемы экологии, биоразнообразия и охраны прибрежно-водных экосистем".-Борок, 1997.-С.89-90.

Рецензент: Е.А.Казачков

д-р техн. наук, проф. ПГТУ Статья поступила 12.03.2007

CC BY

CC BY 80

80