Fedenko Aleksey Alekseevich, candidate of technical sciences, docent, afedenko62@gmail.com, Russia, Rostov-on-Don, Rostov State Transport University

УДК 62-183.4

DOI: 10.24412/2071-6168-2022-2-525-533

АНАЛИЗ И ОПТИМИЗАЦИЯ ДЕТАЛИ «СТОЙКА» Д.Г. Кузьмин, С.И. Борискин, С.А. Ефанов, А.А. Сидорова

В работе рассматриваются вопросы анализа статической прочности, а так же оптимизация детали «Стойка» входящая в сборочный узел «Механизм поворота». В качестве метода анализа используется метод конечных элементов, а в качестве среды моделирования SOLID WORKS Simulation. По результатам проделанного анализа была выполнена оптимизация конструкции детали «Стойка», при котором можно уменьшить массу детали сохраняя ее надежность.

Ключевые слова: 3D моделирование, оптимизация, конечно элементный анализ, напряженно - деформированное состояние, SOLID WORKS Simulation.

В современном мире стремительными темпами развивается тенденция экономии материала, но при этом необходимо сохранять прочностные свойства детали.

Много работ посвящено проектированию и анализу деталей [1,2,3].

Статическая прочность и жесткость элементов конструкции были рассмотрены в работах [4,5,6].

В настоящее время востребованными являются вопросы проектирования, анализа напряженного состояния и оптимизации, как всего механизма, так и его узлов.

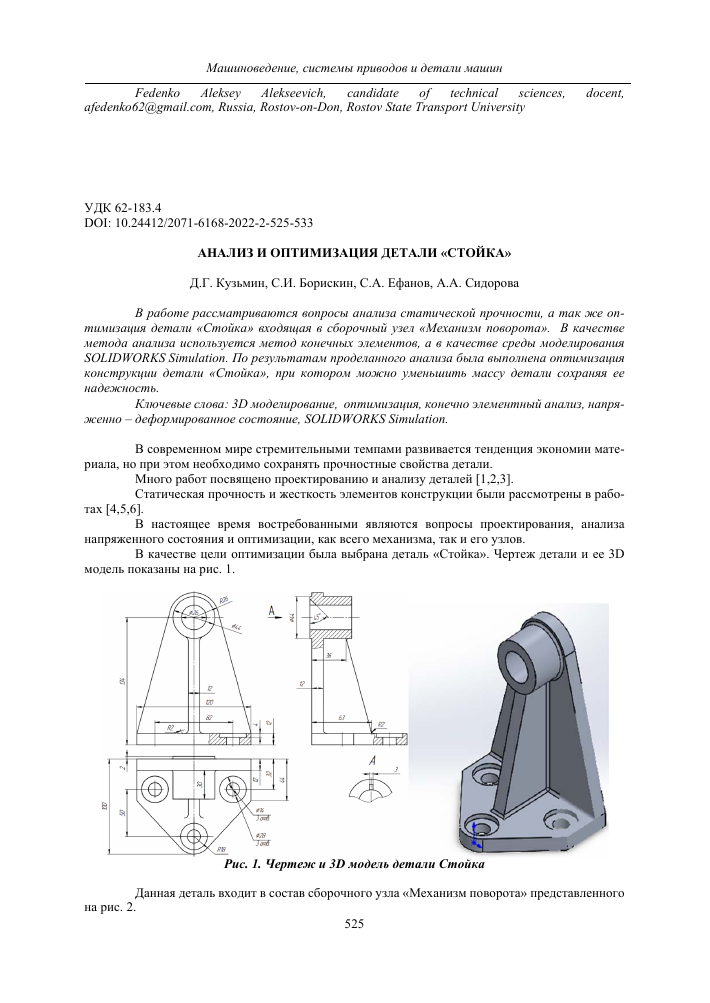

В качестве цели оптимизации была выбрана деталь «Стойка». Чертеж детали и ее 3D модель показаны на рис. 1.

Данная деталь входит в состав сборочного узла «Механизм поворота» представленного

на рис. 2.

s its

Рис. 2. 3Б модель сборочного узла «Механизм поворота»: 1 - вал; 2 - кронштейн; 4 - червяк; 5 - сектор червячный; 7 - зубчатое колесо; 8 - стойка; 10 - шкив; 11 - зубчатое колесо; 12 - крышка; 13 - палец; 14 - крышка; 15 - маслёнка

Также, для более точного исследования, было принято решение рассматривать деталь вместе с деталью «Палец». Были выполнены 3D-модели и указаны материалы (СЧ18 у стойки и Ст5сп у пальца), сборка показана на рис. 3. Чтобы верно составить сборочный узел, в системе SoПdWorks были заданы взаимосвязи деталей (концентричность, касание, заблокировать вращение).

Рис. 3. 3D модель узла в сборе

Перед тем, как проводить исследование, были рассчитаны прикладываемые нагрузки. Далее, в системе SolidWorks Simulation, были наложены крепления в тех местах, где предполагается наличие болтов, гаек и штифта (их в исследование не включаем). Была создана конечно-элементная сетка сборочного узла и приложена рассчитанная нагрузка на изделие «Палец» (673 Н, направлена вертикально вниз, прикладывается на деталь «Палец»), рассчитываемая 3D модель узла показана на рис. 4.

Рис. 4. 3Б модель узла в сборе с ограничениями и приложенной нагрузкой

526

Как видно из расчёта рис.5., максимум напряжений возникает в месте отверстия под

штифт.

Рис. 5. Эпюра напряжений по Мизесу

При решении задач методом конечных элементов считается, что в местах сгущения сетки результаты будут точнее, но это не всегда так. При решении некоторых задач можно наблюдать эффект сингулярности [7,8,9]. Чтобы понять, верно, ли решена задача или мы наблюдаем сингулярность, произведём расчет с использованием ^адаптивного метода [10]. Подключаем ^адаптивный метод и устанавливаем следующие параметры: Целевая точность 98%; смещение точности оставляем по умолчанию; Максимальное количество циклов устанавливаем равным 5, результаты продемонстрированы на рис. 6.

"I

Рис. 6. Результаты к-адаптивного метода

Из графика сходимости становится понятно, что чем меньше элементы, тем больше напряжения, то есть наблюдается эффект сингулярности. При проявлении сингулярности, как правило, используют два варианта решения. Первый сводится к скруглению острых кромок

527

детали. Второй вариант - это игнорирование сингулярности (далее используем этот метод). Так как сингулярность носит локальный характер, то напряжения нужно оценивать на удалении в 23 элемента. Как видно из расчёта, максимальные напряжения в выбранном узле не превышают 95,5 МПа, что значительно меньше предела текучести.

Для анализа запаса прочности была построена эпюра распределения коэффициента запаса прочности, представленная на рис. 7. Для этого в результатах был выбран пункт «Определить эпюру проверки запаса прочности». В настроечном окне было указано, что эпюра должна строиться не для всей сборки, а только для стойки и был выбран пункт «Максимальные напряжения по Мизесу». Выбираем единицы измерения, МПа, и выбираем пункт «Предел текучести». В пункте «Распределение запаса прочности» устанавливаем множитель 1. Коэффициент запаса прочности превышает 16, а для деталей, испытывающих динамические нагрузки, он должен превышать 3. По этому показателю деталь удовлетворяет требованиям.

Рис. 7. Эпюра распределения коэффициента запаса прочности

Был произведен анализ усталостной прочности (по требованиям должен составлять 500 тыс. циклов), на рис.8. Создаем новый анализ «Усталость» и выбираем параметр «События постоянной амплитуды с определенными циклами». В окне «Нагрузка» выставим 1 миллион циклов. Учитывая, что нагрузка может менять свое направление, выберем пункт «Полностью реверсировано».

Из эпюры «Срок службы» видно, что деталь гарантированно выдержит 968 тысячи циклов нагружения, что превышает требования.

Проведенный комплекс расчетов показал, что можно рекомендовать внести изменения в конструкцию детали «Стойка», с целью уменьшения массы. Для этого проанализируем деталь, воспользовавшись эпюрой «Design Insight» эта эпюра позволяет лучше увидеть ненагру-женные места анализируемого узла. Результаты анализа представлены на рис. 9.

Из полученной эпюры видно, что самым нагруженным местом детали «Стойка» является передняя поверхность, которая непосредственно касается детали «Палец», а самым ненагру-женным - нижнее основание, ребро жесткости, задняя стенка и крепёжные отверстия. Так как планируется использовать стандартные крепёжные изделия, то изменять размер отверстий и толщину основания нецелесообразно. Отверстие, охватывающее деталь «Палец» также необходимо сохранить без изменений.

Рис. 9. Эпюра «Design Insight»

Оставшиеся менее нагруженные области в эти элементы будут вноситься изменения. Весь процесс условно разбивается на три этапа: на первом этапе создадим вырезы по бокам основания детали; на втором этапе внесем изменения в толщину ребра; на третьем изменим толщину стенки. Для этого воспользуемся типом исследования, предлагаемым программным комплексом SolidWorks, «Исследование проектирования».

Этап первый: создадим вырезы по бокам основания детали. Получившийся эскиз представлен на рис. 10 и задаем параметры и шаг их изменения. Размер, определяющий эскиз 50 мм, обозначим «Расстояние 1». Изменения габаритов выреза можно добиться, редактируя только длину одной переменной. Он будет изменяться в промежутке от 50 до 65 мм с шагом 1 мм.

Зададим ограничения. В качестве датчика будем использовать данные моделирования, а конкретно запас прочности. Запас прочности не должен быть меньше 3. Все значения будут браться из статического анализа.

Целью расчета будет являться уменьшение массы сборочного узла за счет уменьшения массы детали «Стойка». Всего активных сценариев получилось 11. В качестве оптимального сценария SolidWorks рекомендует Сценарий 16, тгде длина равна 65 мм. Таким образом, на первом этапе оптимизации удалось уменьшить массу детали с 2,22 кг до 2,11 кг, при этом коэффициент запаса прочности стойки уменьшился с 16 до 9,17

Рис. 10. Размеры, определяющие положение вырезов на первом этапе

Этап второй: внесем изменения в толщину ребра с сохранением надежности узла. Получившийся эскиз представлен на рис. 11.

Рис. 11. Размеры, определяющие положение вырезов на втором этапе

529

Размеры, определяющие эскиз 6 мм и 6 мм по толщине в обе стороны, обозначим их соответственно «Направление 1» и «Направление 2». Обе переменные будут изменяться от 3 мм до 9 мм с шагом 2 мм.

Зададим ограничения. В качестве датчика будем использовать данные моделирования, а конкретно запас прочности. Запас прочности не должен быть меньше 3. Все значения будут браться из статического анализа.

В качестве оптимального сценария SoПdWorks рекомендует Сценарий 1, где параметры «Направление 1» и «Направление 2» равны 3 мм. Таким образом, на втором этапе оптимизации удалось уменьшить массу детали с 2,11 кг до 1,95 кг, при этом коэффициент запаса прочности увеличился с 9,17 до 9,62.

Этап третий: изменим толщину стенки с сохранением надежности узла, результат продемонстрирован на рис. 12.

Рис. 12. Размеры, определяющие положение вырезов на третьем этапе

Размер, определяющий эскиз 12 мм по толщине, обозначим «Толщина стенки». Переменная будет изменяться от 6 мм до 12 мм с шагом 1 мм. Всего активных сценариев получилось 7. В качестве оптимального сценария SolidWorks рекомендует «Сценарий 1», где параметр «Толщина стенки» равен 6 мм. Таким образом на третьем шаге удалось уменьшить массу детали с 1,95 кг до 1,47 кг, а коэффициент запаса прочности уменьшился незначительно с 9,62 до 8,81.

Произведем проверочные расчеты. Сначала проверим, не превышен ли предел текучести материала. Для этого построим эпюру напряжений по Мизесу. Полученные результаты представлены на рис. 13.

Рис. 13. - Эпюра напряжений по Мизесу

Из эпюры видно, что предел текучести не был превышен. Максимальное напряжение Мизесу равно 278,5 МПа.

Далее проведем проверку коэффициента запаса прочности. Результат представлен на

рис. 14.

Рис. 14. Эпюра распределения коэффициента запаса прочности

Так как деталь испытывает динамические нагрузки, то коэффициент запаса прочности не должен быть ниже 3. Была построена эпюра распределения коэффициента запаса прочности. Коэффициент превышает 8, что является более чем достаточным.

Согласно техническим требованиям, исследуемая деталь должна обеспечивать не менее 500 тысяч циклов нагружения. Поэтому был произведен анализ усталостной прочности детали. Результаты анализа представлены на рис. 15.

Рис. 15. Эпюра «Срок службы»

Из эпюры «Срок службы» видно, что деталь гарантированно выдержит необходимые 500 тысяч циклов нагружения.

Сопоставление первоначальной детали и полученной детали произведено на рис. 16

Масса = 2239 грамм Первоначальная деталь

Масса = 1470 грамм Полученная деталь

Рис. 16. Сопоставление детали

Проведенный комплекс расчетов показал: масса детали уменьшилась на 32,5%; максимальные значения напряжений по Мизесу увеличились с 95,5 МПа до 278,5 МПа, но не превышают предела текучести материала, который равен 753 МПа; коэффициент запаса прочности

уменьшился с 16 до 8,8, но все равно значительно превышает допустимое значение, которое для деталей испытывающих динамическое нагружение должно быть равным или больше 2,5-3; проведенный анализ усталостной прочности показал, что полученная деталь гарантированно выдержит 500 тысяч циклов нагружения.

Список литературы

1. Лата В.Н., Марков С.В., Ерёменко А.А., Елховикова А.П. Анализ прочности и долговечности деталей ходовой части на ранней стадии проектирования автомобиля. Известия МГТУ МАМИ. 2008. № 2 (6). С. 59-64.

2. Шлаев К.И., Борискин С.И., Ефанов С.А. Моделирование и анализ направляющих качения. Машиностроение: наука, техника, образование материалы XI Всероссийской научно-практической конференции. Рузаевский институт машиностроения. 2017 С. 7-12.

3. Ефанов С.А., Борискин С.И., Гнутов С.А. Анализ и оптимизация "Поворотного кулака" как детали машины Bravoego // Известия Тульского государственного университета. Технические науки. 2021. Вып. 10. С. 651-658.

4. Чугунов М.В., Кечемайкин В.Н., Панин М.В., Полунина И.Н., Махров Г.А. Анализ статической прочности и жёсткости несущих элементов конструкции электромобиля BravoEgo // Интернет-журнал «НАУКОВЕДЕНИЕ». 2016. Т. 8. No 3. [Электронный ресурс] URL: http://naukovedenie.ru/PDF/134TVN316.pdf (дата обращения: 27.01.2020).

5. Харитонин А.В., Борискин С.И. Анализ прочности детали «Вал раздаточной коробки» Тенденции развития науки и образования. 2020. №67-2. С. 52-55.

6. Сутягин И.А., Соболев А.В. Анализ длительной статической прочности элементов ЯЭУ методом конечных элементов. Инновационные ядерные реакторы малой и сверхмалой мощности. II международная конференция молодых ученых, специалистов, аспирантов, студентов: тезисы докладов. Государственная корпорация «Росатом». «МИФИ». 2017. С. 2223.

7. Ефанов С.А. Сингулярность при решении задач методом конечных элементов. Ефа-нов С.А. Тенденции развития науки и образования. 2019. No 55-1. С. 31-35.

8. Рукавишников В.А. Методы численного анализа краевых задач с сингулярностью: автореф. дис. ... доктора физико-математических наук / Ин-т вычислит. математики и математич. геофизики. Новосибирск, 1998. 35 с.

9. Ереклинцев А.Г. Метод конечных элементов высокого порядка точности для краевых задач с сингулярностью: автореф. на соискание ученой степени кандидата физико-математических наук. Хабаровск, 2006. 41с.

10. Ящук Ю.А., Прокопышин И.И. Решение задачи контактного взаимодействия с использованием Н-адаптивного метода конечных элементов. Сибирские электронные математические известия. 2014. Т. 11. С. 220-228.

Кузьмин Дмитрий Геннадьевич, магистр, dmitriy. kuzmin@rmrail.ru, Россия, Республика Мордовия, Рузаевка, Рузаевский институт машиностроения «МГУ им. Н.П. Огарёва»,

Борискин Сергей Иванович, старший преподаватель, boriskinsi@rambler.ru, Россия, Республика Мордовия, Рузаевка, Рузаевский институт машиностроения «МГУ им. Н.П. Огарёва»,

Ефанов Сергей Александрович, канд. техн. наук, доцент, efanovsa1@mail.ru, Россия, Республика Мордовия, Рузаевка, Рузаевский институт машиностроения «МГУ им. Н.П. Огарёва»,

Сидорова Анастасия Александровна, студент, dmitriy. kuzmin@rmrail. ru, Россия, Республика Мордовия, Рузаевка, Рузаевский институт машиностроения «МГУ им. Н.П. Огарёва»

ANALYSIS AND OPTIMIZATION OF THE "RACK" PART

D.G. Kuzmin, S.I. Boriskin, S.A. Efanov, A.A. Sidorova

532

The paper deals with the analysis of static strength, as well as the optimization of the "Stand" part, which is included in the "TurningMechanism" assembly. The analysis method is the^finite element method, and the modeling environment is SOLIDWORKS Simulation. Based on the results of the analysis, the design of the "Rack" part was optimized, in which it is possible to reduce the weight of the part while maintaining its reliability.

Key words: 3D modeling, optimization, finite element analysis, stress-strain state, SOLID WORKS Simulation.

Kuzmin Dmitry Gennadievich, master, dmitriy.kuzmin@rmrail.ru, Russia, Ruzayevka, Ruza-yevka Institute of Engineering, National Research Mordovia State University of N.P. Ogaryov,

Sergey Ivanovich Boriskin, senior teacher, boriskinsi@rambler. ru, Russia, Ruzayevka, Ruzayevka Institute of Engineering, National Research Mordovia State University of N.P. Ogaryov,

Efanov Sergey Alexandrovich, candidate of technical sciences, efanovsa1@mail.ru, Russia, Ruzayevka, Ruzayevka Institute of Engineering, National Research Mordovia State University of N.P. Ogaryov,

Sidorova Anastasia Alexandrovna, student, Russia, Ruzayevka, Ruzayevka Institute of Engineering, National Research Mordovia State University of N.P. Ogaryov

УДК 621.9; 62-293

DOI: 10.24412/2071-6168-2022-2-533-552

УПРУГИЕ ДЕФОРМАЦИИ КОЛЕЦ И ВТУЛОК ПРИ ИХ ЗАКРЕПЛЕНИИ В САМОЦЕНТРИРУЮЩИХ ПАТРОНАХ И ИХ ВЛИЯНИЕ НА ТОЧНОСТЬ

МЕХАНИЧЕСКОЙ ОБРАБОТКИ

А.С. Серков, В.Б. Масягин, Л.Б. Серкова

В работе приведена аналитическая методика расчёта упругих деформаций колец и втулок, а также отклонений формы и расположения поверхностей, вызванных упругими деформациями. Составлена методика расчёта упругих деформаций (перемещений) и отклонений формы и расположения поверхностей колец и втулок, вызванных упругими деформациями с помощью метода конечных элементов в САПР системе SolidWorks. Проведён сравнительный анализ результатов расчёта двух методик, а именно аналитической методики расчёта и метода конечных элементов расчёта упругих деформаций колец и втулок. Определено влияние упругих деформаций на точность изготовления колец и втулок.

Ключевые слова: упругие деформации (перемещения) колец и втулок, закрепление колец, точность механической обработки, инженерные расчёты в SolidWorks, машиностроение, технология машиностроения.

Повышение интенсивности режимов работы современных машин, увеличение их надёжности требуют проектирование новых, более совершенных конструкций машин и более высокого качества их изготовления. Второе в основном определяется геометрической точностью деталей машин, которая характеризуется отклонениями размеров, расположения и формы поверхностей, а также их качеством, а именно волнистостью и шероховатостью.

В неподвижных и плотных соединениях конструкций такие величины оказывают влияние на прочность, жёсткость, герметичность, точность центрирования, а в подвижных соединениях влияние приходится на плавность хода рабочих органов, равномерность зазоров, точность перемещений, изнашивание, вибрации, шум и др. Отклонения формы и расположения поверхностей деталей машин при их изготовлении зависят от жесткости и геометрической точности заготовок, состояние металлорежущего оборудования, режимов обработки, деформаций, возникающих при термообработке, транспортировке и т. д. К числу факторов, которые значительно снижают точность механической обработки тонкостенных

533

CC BY

CC BY 28

28