Актуальные проблемы авиации и космонавтики. Технические науки

УДК 621.9.06

С. В. Беседин Научный руководитель - В. Д. Утенков Сибирский государственный аэрокосмический университет имени академика М. Ф. Решетнева, Красноярск

ВИБРАЦИЯ И ТОЧНОСТЬ ОБРАБОТКИ ДЕТАЛЕЙ

Приведены результаты предварительного эксперимента по изучению влияния вибрации в зависимости от режимов резания и точности обработки заготовок на сверлильно-фрезерных станках класса РСЫС.

В космическом машиностроении применяются новейшие технологии, которые позволили значительно увеличить скорость главного движения и подачи при резании. Операции механической обработки деталей осуществляются с управлением амплитуд вынужденных колебаний режущего инструмента на основных режимах. При этом наблюдается изменение амплитуд компонент вибрации, особенно в переходных процессах. Поэтому были проведены предварительные эксперименты по изучению вибрации, влияющей на точность изготовления деталей. Для проведения эксперимента использовался специальный стенд, изготовленный на основе сверлильно-фрезерного станка с ЧПУ НСФ-3Ф4 класса РС1ЧС.

Эксперимент проводился с применением методики многофакторного планирования типа 22 [1] Управляемыми факторами являлись: скорость вращения шпинделя и подача. Контролируемый фактор: погрешность расстояния между фрезерованными пазами обрабатываемой заготовки. Для унификации расчётов и вывода вводим кодирование факторов, для скорости вращения шпинделя:

х1 = (Х1 - 1250)/250

и подачи:

Х2 = (Х2 - 45)/5.

Условия эксперимента приведены в табл. 1, где строки соответствуют опытам, а столбцы значениям факторов.

В результате проведённого анализа в соответствии с алгоритмом расчёта [1] получено следующее уравнение регрессии:

у = 0,095 - 0,015x1 - 0,195х2 - 0,125^. (1)

Проверка уравнения по критерию Кохрена показала, что дисперсия коэффициентов уравнения однородны при 5 % уровне значимости, по критерию Фишера подтверждена адекватность.

В натуральных значениях факторов уравнение (1) принимает следующий вид:

Д = 0,8 + 8,410-48 - 1,4- 10-2п - 0,210-48п.

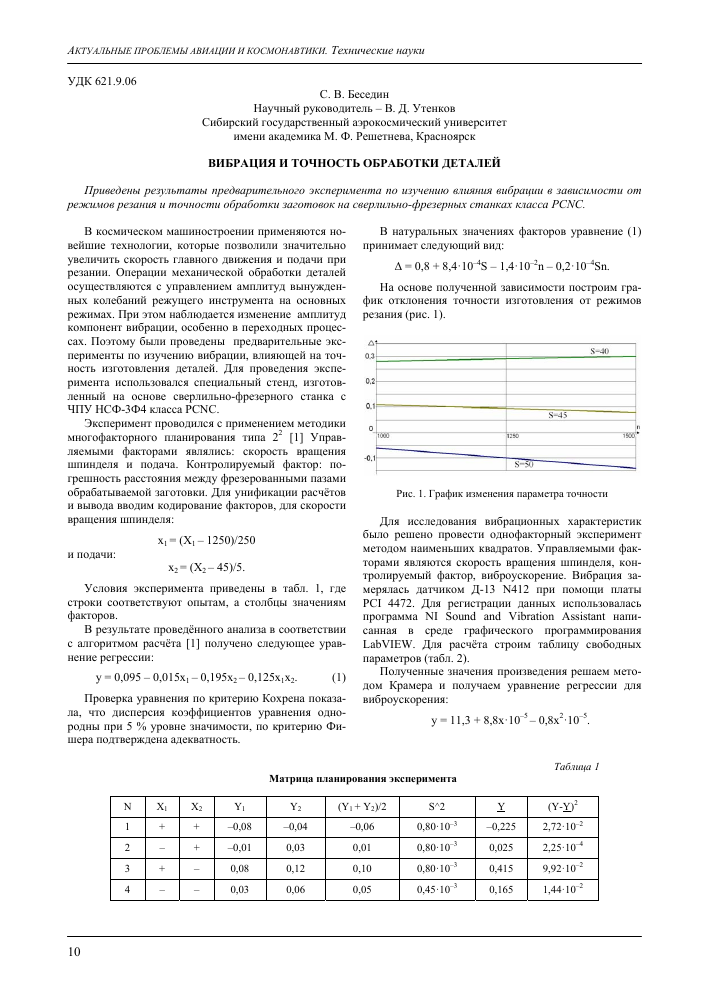

На основе полученной зависимости построим график отклонения точности изготовления от режимов резания (рис. 1).

Рис. 1. График изменения параметра точности

Для исследования вибрационных характеристик было решено провести однофакторный эксперимент методом наименьших квадратов. Управляемыми факторами являются скорость вращения шпинделя, контролируемый фактор, виброускорение. Вибрация замерялась датчиком Д-13 N412 при помощи платы PCI 4472. Для регистрации данных использовалась программа NI Sound and Vibration Assistant написанная в среде графического программирования LabVIEW. Для расчёта строим таблицу свободных параметров (табл. 2).

Полученные значения произведения решаем методом Крамера и получаем уравнение регрессии для виброускорения:

y = 11,3 + 8,8x-10-5 - 0,8x210-5.

Таблица 1

Матрица планирования эксперимента

N X1 X2 Y1 Y2 (Y1 + У2)/2 SA2 У (Y-Y)2

1 + + -0,08 -0,04 -0,06 0,80 10-3 -0,225 2,72-10-2

2 - + -0,01 0,03 0,01 0,80 10-3 0,025 2,25-10-4

3 + - 0,08 0,12 0,10 0,80 10-3 0,415 9,92 10-2

4 - - 0,03 0,06 0,05 0,45 10-3 0,165 1,44 10-2

Секция « Технология производства ракетно-космической техники»

Таблица 2

Расчёт свободных параметров

N X У X2 X3 X4 XY X2У

1 1000 12,1 1,0-106 1,0109 1,0-1012 1,2 ■ 104 1,2-107

2 1250 9,8 1,6-106 1,9109 2,4-1012 1,2 ■ 104 1,5 ■ 107

3 1500 6,5 2,3106 3,3109 5,1 ■ 1012 0,9-104 1,4-107

Сумма 3750 28,4 4,8106 6,3109 8,5-1012 3,4-104 4,2 ■Ю7

В результате выполненного эксперимента установлены регрессионные зависимости точности обработки от скорости подачи и частоты вращения шпинделя, а так же уровень виброускорения, которые позволяют прогнозировать получение ожидаемой точности и уровень вибрации на этапе выполнения технологического процесса

Библиографическая ссылка

1. Попов Е. А. Планирование и организация регрессионных экспериментов : учеб. пособие ; САА. Красноярск, 2002. С. 83.

© Беседин С. В., 2012

Рис. 2. График функции регрессии

УДК 621.923.9

Е. А. Васильева, Л. П. Сысоева Научный руководитель - С. К. Сысоев Сибирский государственный аэрокосмический университет имени академика М. Ф. Решетнева, Красноярск

МАТЕМАТИЧЕСКАЯ МОДЕЛЬ РЕЗАНИЯ ЕДИНИЧНЫМ АБРАЗИВНЫМ ЗЕРНОМ ПРИ ШПИНДЕЛЬНО-АБРАЗИВНОЙ ОБРАБОТКЕ ДЕТАЛЕЙ ЛА

Рассмотрена возможность использования шпиндельно-абразивной обработки для формирования направленной шероховатости внутренних поверхностей улиток насосов.

В турбонасосных агрегатах широко используют сложнопрофильные геометрические элементы, формирующие внутренние поверхности улиток. Эти поверхности, как правило, формируют высокоскоростной гидравлический поток и должны иметь шероховатость Я < 0,8 мкм и направленность ее по потоку. Окончательное формирование шероховатости поверхности улиток после литья по выплавляемым моделям осуществляется виброобработкой в абразивной среде либо фрезерованием на станках с ЧПУ. После виброобработки шероховатость практически мало изменяется, а после чистового фрезерования - не ниже 6,3 мкм. Таким образом, существующими технологическими методами задачу обеспечения заданной шероховатости в улитках выполнить трудно.

Нами исследована возможность использования для этих целей шпиндельно-абразивной обработки, которая заключается во вращении шпинделя с инструментом относительно обрабатываемой поверхности в абразивной среде по схеме, показанной на рис. 1.

При вращении инструмента в абразивной среде единичное абразивное зерно массой т воздействует

на обрабатываемую поверхность силами: инструмента

На основе полученной функции строим график (рис. 2).

■г- 0 ч

6 1«

КЮО 1250 15(10

центробежной = ~~, где V - скорость вращения ротора, м/мин; Я - радиус инструмента; т - масса абразивного зерна, г;

и кориолисовой = 2mvЯ.

Рис. 1. Схема сил, действующих на свободное единичное абразивное зерно при вращении

CC BY

CC BY 63

63