Теория дробления ингредиентов взвесей

А.К. Курманов, д.т.н., Т.И. Исинтаев, к.т.н., Костанай-ский ГУ;К.С.Рыспаев, соискатель, Костанайский ИнЭУ

Одной из качественных характеристик эмульсий является стабильность во времени. Разделение эмульсий на фазы вызвано всплыванием более лёгких частиц. Формула С. Стокса [1], связывающая размеры дисперсных частиц и скорость их всплывания, свидетельствует о целесообразности неограниченного уменьшения

размеров частиц дисперсной фазы с целью повышения устойчивости эмульсий. Повышение стабильности эмульсий, в частности искусственного молока, также позволяет избежать заметных потерь жира при его транспортировании и хранении в связи с тем, что с течением времени происходит разделение фаз отстаиванием, и в результате некоторое количество жира теряется с потребительской тарой [2, 3]. Таким образом, неограниченное уменьшение размеров частиц

дисперсной фазы эмульсий всегда было и остаётся актуальным.

Количество энергии, необходимое для гомогенизации и диспергации до определённого размера, зависит от многих факторов: размеров частиц, формы, прочности, влажности, состояния рабочих органов машин и многих других. Поэтому установление аналитической зависимости между расходом энергии и физикомеханическими свойствами исходного материала возможно лишь в общем виде.

Анализируя условия, в которых происходит процесс дробления жидкой фазы, можно сделать вывод о том, что он начинается с первоначальной деформации жидких капель, взвешенных в жидкой среде (рис. 1). Степень деформации в начальной стадии дробления характеризует интенсивность действия механических факторов.

В роторных гомогенизаторах поток эмульсии подвергается в зоне ротора последовательным механическим воздействиям, при которых диспергирующую роль могут играть следующие, наиболее вероятные факторы:

— относительное смещение жидких частиц с резкой переменой скорости в связи с переформированием потока в месте перехода жидкости из ротора во внешний статор;

— относительное смещение жидких частиц при наличии высокого градиента скорости поперёк потока эмульсии в узкой щели между ротором и статорами;

— удар плоской струи, выходящей с большой скоростью из-под ротора, о металлическую стенку статора, окружающую ротор на близком расстоянии.

Последующее механическое действие на эмульсию при её движении в щели и при ударе струи за пределами ротора заметно не влияет на дисперсность эмульсии, несмотря на изменение градиента скорости при движении потока в

щели и скорости выходящей струи в широком диапазоне. На дисперсность эмульсии не влияет также изменение длины пути, проходимого эмульсией под ротором.

Существует первый закон измельчения, выдвинутый профессором П. Риттингером, — гипотеза пропорциональности работы измельчения вновь образованных поверхностей:

,

(1)

где к — коэффициент пропорциальности;

АГ — приращение поверхности в процессе измельчения.

Выражая вновь образованные поверхности через начальные и конечные размеры, получим:

(2)

где кК — коэффициент пропорциональности между затраченной работой и вновь образованной поверхностью;

0 — объём подлежащего измельчению материала;

Б — средний размер кусков исходного материала.

Профессор Ф. Кик предположил, что энергия измельчения расходуется на изменение форм геометрически подобных тел и пропорциональна объёмам этих тел:

°сж 2Е ’

(3)

где — напряжение, возникающее при деформации;

V — объём деформированного тела;

Е — модуль упругости.

Эта гипотеза получила название второго закона измельчения.

Переходя к размерам исходного и конечного продукта, получим:

Рис. 1 - Схема гомогенизации

(4)

где Кк — коэффициент пропорциональности;

0 — вес материала, поступившего на измельчитель;

Б — средний размер исходного материала; d — размер конечного продукта.

Академик П.А. Ребиндер попытался объединить обе гипотезы, учитывая мнение многих учёных об одновременном процессе расхода энергии на деформацию образования новой поверхности [1]. В общем виде формула выглядит так:

,

(5)

где к, о — соответственно коэффициенты пропорциональности;

А V — деформация объёма;

АГ — приращение поверхности.

Ф. Бонд выдвинул гипотезу элементарной работы измельчения приращению среднеарифметического между объёмом и новой поверхностью:

V (6)

где Кв — коэффициент пропорциональности.

Эта гипотеза получила название третьего закона измельчения.

Формула Ф. Бонда для измельчения массы с некоторой производительностью и и степенью измельчения имеет вид:

(7)

этими поверхностями при всестороннем сжатии. Отношение суммарной поверхности после измельчения к суммарной поверхности до измельчения называется степенью измельчения.

Для определения поверхности необходимо знать:

— средневзвешенный размер частиц в смеси (за этот размер принимается модуль помола);

— весовой выход смеси;

— плотность частиц продукта смеси, принимаемая равной плотности ЗЦМ.

Число частиц в смеси находим по формуле:

■

(10)

где П1 — количество частиц в смеси;

— весовой выход в смеси; d — средний размер частиц в смеси; у — плотность продукта.

Поверхность однородных частиц в смеси:

] .

поверхность всей смеси:

.

(11)

(12)

Формулу, обобщающую все эти гипотезы, предложил А.В. Рундквист:

(8)

где dAo — элементарная работа измельчения; 4-n — показатель степени, определяемый экспериментально.

Принимая в данной формуле показатель, равный 3; 1,5; 1 соответственно, получим выражение гипотез П.А. Риттингера, Ф. Бонда и В.А. Кирпичёва — Ф. Кика.

Для определения работы измельчения единичного куска правильной формы с изотропными свойствами Р.А. Родин предложил выражение:

о

A _ J О R

+ D (9)

8 Kф КвО сж tg а R’ 0

где ür — предел прочности при расколе;

Кф — коэффициент формы в зоне контакта; Кв — коэффициент пропорциональности; ®сж — контактное напряжение сжатия; tga — коэффициент трения;

R — радиус разрушаемого куска. Предложенная гипотеза трактует, что работа измельчения пропорциональна работе на образование новых поверхностей и трению между

Оценим время измельчения, необходимое для выделения данной фракции с необходимой полнотой. Скорость измельчения при равномерном распределении фракции в смеси пропорциональна содержанию фракции, т.е. скорость убывания фракции пропорциональна её количеству в данный момент.

По мере увеличения времени измельчения интенсивность измельчения падает вследствие уменьшения концентрации и по той причине, что к концу измельчения остаются частицы данного класса, более трудные по признаку выделения для измельчения.

Математически эту зависимость можно представить в виде:

,

(13)

где Р = /(ґ) — характеризует скорость убывания выделяемой фракции;

к — нагрузка отделимыми частицами в момент ґ.

Тогда степень измельчения за время ґ примет вид:

где

П = t1 -e 9,

.

(14)

(15)

Для случаев большего содержания легкоотделимой фракции, где скорость убывания фракции постоянна, уравнение степени измельчения примет вид:

■

А - интегральная характеристика крупности; Б - дифференциальная характеристика крупности

где

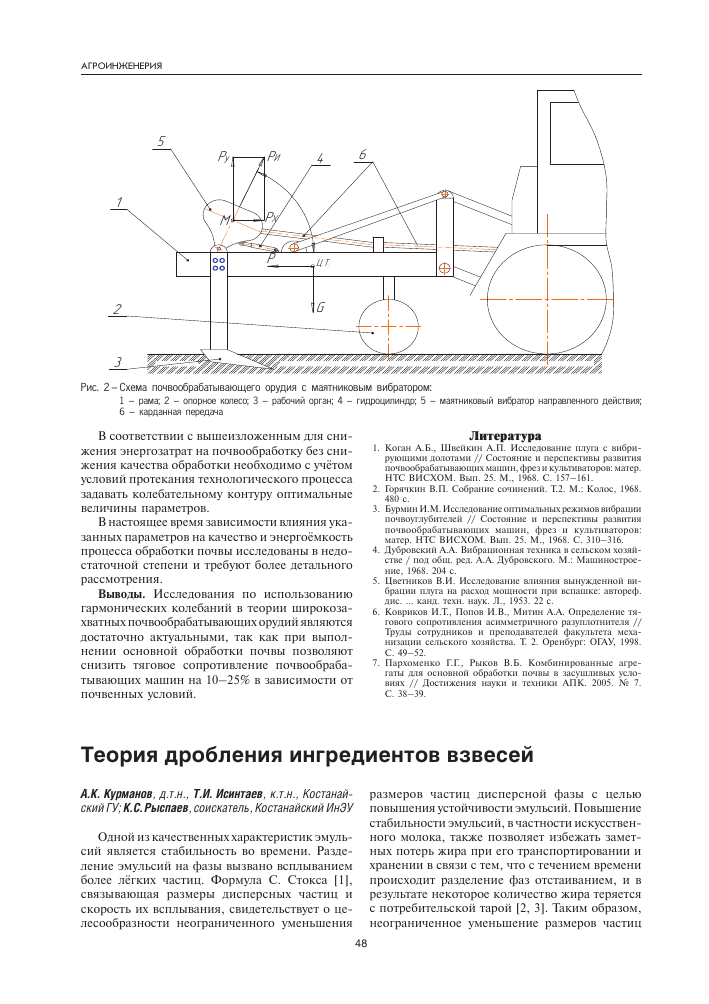

Более точно определить содержание в данной фракции частиц разного размера можно по дисперсной характеристике смеси, отражённой на рисунке 2.

Рассматривая обобщённую формулу измельчения жира, видим, что в неё входит показатель степени, который не определён теоретически, а может быть установлен экспериментально для конкретного вида измельчителя. Разделение этого показателя на две части — деформирования объёма и образования новой поверхности — несколько облегчает решение этого вопроса, но ставит и новый — кратность деформирования.

За показатель кратности деформирования принимают разность между первоначальными размерами жира и размерами жира после испытания, выраженную в процентах. Размеры жира, полученные с помощью роторного дис-пергатора, характеризуются измельчением и степенью гомогенизации материала [4].

Измельчение жира определяли по формуле:

,

.

(17)

где Mi — количество жира до испытания в % (число постоянное, Mi = 17 мм);

М2 — количество жира после испытания в % (измельчения и дробления).

Анализируя возможности практического применения перечисленных зависимостей, необходимо отметить, что во всех случаях требуется экспериментальное нахождение коэффициента пропорциональности и ни одна из гипотез не даёт возможности определить или оценить его значение теоретически. Обобщённая формула Рундквиста может быть применена к конкретному измельчителю в случае, если показатель степени определён экспериментально. Применение формулы Родина требует экспериментального определения прочности при сжатии и сдвиге, коэффициента внутреннего и внешнего трения и, конечно, коэффициентов пропорциональности для работы деформации и образования новых поверхностей.

Литература

1. Малахов H.H., Плаксин Ю.М., Ларин В.А. Процессы и аппараты пищевых производств. Орёл: Орловский государственный технический университет, 2001. 687 с.

2. Грановкий В.Я. Новый гомогенизатор // Молочная промышленность. 1999. № 11. С. 37-38.

3. Вайткус В.В. Гомогенизация молока. М.: Пищевая промышленность, 1967. 215 с.

4. Шевцов А.А. Новое конструктивное оформление гомогенизирующей головки // Сборник научных трудов. Воронежская государственная технологическая академия. Вып. 10. Воронеж, 2000. С. 88-90.

CC BY

CC BY 104

104