дд//: ггпшг г^щт/отргта

'/ 4 (36). 2005

,М*БНТУ

It is shown that using of compound KBM allowed to reduce the expense of binder, to increase the solidity of mixture and its plastic properties. Besides, the complex of additives included into KBM increased the antiburning-on properties and resistance to scab-forming of agglutinant sand.

Д M. КУКУЙ, Ю. И. ЛЕДНЕВ, БИТУ\ К Б, ОДАРЧЕНКО, ГГТУым. П. О. Сухого

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА КОМПАУНДА

УДК 621.74

Компаунды для единых формовочных смесей представляют собой многокомпонентный высококачественный связующий материал комплексного действия. Многофункциональность компаундов обусловлена наличием в их составе вспомогательных материалов противопригарного, стабилизирующего, противоужимного и пластического действия. В структуре компаунда все эти материалы химически связаны с минералогической основой — природным или активированным Иа+ бентонитом. Поэтому с практической точки зрения применение компаундов позволяет повысить точность дозирования компонентов в процессе смесеприго-товления, упростить конструкцию комплекса сме-сеприготовительного оборудования, облегчить и упростить систему управления и контроля процессом приготовления смеси. Кроме того, технология приготовления компаундов раскрывает возможность проводить предварительную подготовку и регулирование свойств связующей композиции. К примеру, активировать бентонит, регулировать вязкость связующего, равномерно распределять противопригарные компоненты в объеме связующего, улучшить условия регенерации смесей за счет равномерного вывода шамотизированных компонентов пылевидной фракции с мелочью. Применение компаундов также позволяет решать проблему потерь пылевидных материалов с вытяжкой и улучшить санитарно-гигиенические условия труда.

К сожалению, в отечественной практике такие материалы (зарубежных производителей) применяются в ограниченном количестве из-за высокой стоимости. Поэтому были разработаны состав и технология производства компаунда КБМ для единых формовочных смесей, приемлемые для реа-

лизации в условиях литейных цехов Республики Беларусь и прошедшие испытания в производственных условиях на РУП «ГЛЗ «Центролит».

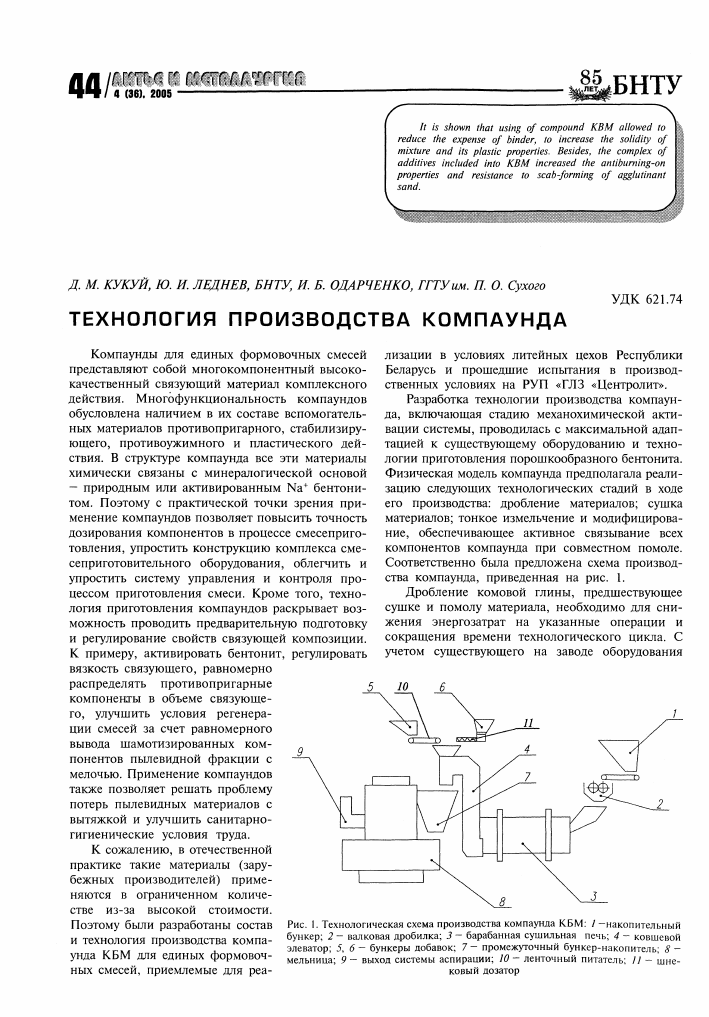

Разработка технологии производства компаунда, включающая стадию механохимической активации системы, проводилась с максимальной адаптацией к существующему оборудованию и технологии приготовления порошкообразного бентонита. Физическая модель компаунда предполагала реализацию следующих технологических стадий в ходе его производства: дробление материалов; сушка материалов; тонкое измельчение и модифицирование, обеспечивающее активное связывание всех компонентов компаунда при совместном помоле. Соответственно была предложена схема производства компаунда, приведенная на рис. 1.

Дробление комовой глины, предшествующее сушке и помолу материала, необходимо для снижения энергозатрат на указанные операции и сокращения времени технологического цикла. С учетом существующего на заводе оборудования

Рис. 1. Технологическая схема производства компаунда КБМ: 1 -накопительный бункер; 2 - валковая дробилка; 3 - барабанная сушильная печь; 4 - ковшевой элеватор; 5, 6 - бункеры добавок; 7 - промежуточный бункер-накопитель; 8 -мельница; 9 — выход системы аспирации; 10 - ленточный питатель; 11 - шне-

ковый дозатор

SLehty-

- 4 (36). 2005

/45

(барабанная сушильная печь с газовым нагревом) и кусковатости исходного сырья (100—130 мм) после дробления бентонита для последующей сушки требовалось получить комовый материал, измельченный до продукта размером кусков 10— 25 мм (среднетонкое дробление).

В качестве дробильного оборудования для измельчения комового бентонита влажностью 3— 14% и прочностью при сжатии до 100 кг/см2 (мягкая порода) была выбрана наиболее подходящая по параметрам производительности (0,8 т/ч) и характеристике помола валковая дробилка с рифлеными валками. Рифление валков обеспечивало равномерность дробления материала с возможностью регулирования кусковатости за счет установки зазора в валках и гарантировало равномерность сушки бентонита.

С точки зрения энергозатрат для дробильно-помольной установки оптимальная степень дробления выбиралась по расчетному коэффициенту производительности К:

К = 4i

где а{ — принятая крупность материала, мм; а — первоначальная крупность частиц, мм.

Расчеты показали, что при переводе шаровой мельницы на питание материалом крупностью 20 мм вместо 35 мм ее производительность в соответствии с указанным коэффициентом увеличится на 25%.

Технологический этап тонкого измельчения рассматривался как стадия активации, обеспечивающая модифицирование компаунда. Наиболее рациональным вариантом помола с точки зрения удельных энергозатрат и организации технологического потока были выбраны двухкамерные мельницы, загруженные мелющими телами двух размеров и работающие на проход. Первую камеру, где дробился кусковой бентонит, заполняли чугунными шарами диаметром 40-60 мм (с учетом кусковатости дробленого бентонита). Вторая камера заполнялась шарами размером 15-20 мм.

Правильность подбора мелющих тел и степень наполнения при помоле материалов в последующем проверяли по эффективности работы мельницы (часовая производительность ее при заданной тонкости помола и удельный расход электроэнергии). Рациональность принятого ассортимента мелющих тел и степени заполнения контролировалась по диаграммам помола.

Известно, что эффективная работа шаровых мельниц, работающих «на проход», в сильной степени зависит от равномерного питания их материалом, а также от гранулометрии последнего. В связи с этим была предложена схема питания (рис. 1) мельницы ав-

томатически работающими ленточными и шнеко-выми питателями-дозаторами, обеспечивающими как равномерность подачи бентонита и добавок в мельницу, так и требуемое соотношение между компонентами. Кроме того, технология была ориентирована на использование материалов постоянного зернового состава и кусковатости.

Для устранения нагрева помольной установки применялись вентиляция и ввод модифицирующей водореагентной среды. Вентиляция обеспечивалась просасыванием через барабан воздуха со скоростью 0,5-0,7 м/с с помощью аспирационных установок, включающих вентиляторы, циклоны, а также рукавные фильтры. Большой эффект обеспечил ввод водореагентной среды и впрыскивание воды в последнюю камеру мельницы в количестве 1— 2% от массы компаунда. Это позволило обеспечить эффективное модифицирование, повысить производительность мельницы на 10%, снизить температуру с 150-170 до 100°С, повысить степень очистки аспирационного воздуха.

Все перечисленные выше аспекты технологии были испытаны на РУП «ГЛЗ «Центролит» в период с 01.12.04 по 01.04.05 г. Испытание и отработка технологии осуществлялась на технологическом оборудовании участка приготовления порошкообразного бентонита (рис. 2) с соблюдением установленных рецептуры, технологической последовательности и режимов обработки исходных материалов.

Минералогической основой для производства компаунда был выбран бентонит Дашуковского месторождения марки П2Т1. С помощью модификаторов ГиПАН, Na-КМЦ (содержание 1-2% от массы бентонита) минералогическая основа была связана с комплексом противопригарных, проти-воужимных и стабилизирующих добавок, в качестве которых использовались каменноугольный порошок, полистерол, крахмалит с содержанием соответственно 3, 0,15 и 0,4 % от массы бентонита.

В результате применения технологии был получен комплексный бентонитовый материал (КБМ), физико-механические и эксплуатационные свойства которого приведены в табл. 1.

Рис. 2. Участок производства компаунда

де /ЛГГТГгГ: ГГ КФШЛтК 85 гиту ЧО / а (зек 2005-1 /

Таблица 1. Физико-механические и эксплуатационные свойства компаунда КБМ

Наименование показателей Значение

Предел прочности при сжатии, Па (кгс/см 2), не менее 10,126-Ю4 (1,12)

Предел прочности при разрыве в зоне конденсации влаги, Па (кгс/см 2), не менее 0,285-104 (0,028)

Термостойкость, ед. 68

Остаток, %, не более, на ситах р азмером ячеек, мм: 0,4 0,16 30 10

Массовая доля влаги, % 6,0-10,0

Результаты испытаний структурно-механических свойств суспензий и физико-механических свойств смесей с использованием исходного бентонита (Дашуковка) и компаунда, произведенного на его основе, приведены в табл. 2.

Из таблицы видно, что применение КБМ позволяет на 14—20% снизить расход связующе-

Кроме того, комплекс добавок, входящих в КБМ, придал формовочной смеси повышенные противопригарные свойства, стойкость к ужи-мообразованию и стабилизирует влажность смеси. С этой точки зрения анализ качества отли-

то, прочность смеси с использованием КБМ повышается на 18—22%, а пластические свойства — на 9—13%. Кроме того, комплекс добавок, входящих в КБМ, придал формовочной смеси повышенные противопригарные свойства, стойкость к ужимообразованию и стабилизировал влажность смеси.

вок, полученных в формах с использованием КБМ, показал стабильно высокое качество наружной поверхности отливок, отсутствие пригара, высокую размерную и геометрическую точность.

Таблица 2. Результаты применения технологий активации бентонита

Параметры качества На исходном бентоните (8,5 % активного) На активированном бентоните (7 % активного)

Суспензии

Структурная прочность, Па 98,00 167,00

Условная вязкость, с 27,10 24,30

Коэффициент тиксотропного образования (2 ч) 0,98 1,19

Смеси

Прочность на сжатие сырых образцов , МПа 0,088-0,096 0,112-0,120

Газопроницаемость, ед. 118-126 127-130

Формуемость, % 60-63 65-68

Уплотняемость, % 35-38 39-43

Литье

Снижение брака по, %: засорам ужиминам газовым дефе ктам пригару - 30 70 100 100

Общий брак форм - 27

Общий брак отливок - 36

CC BY

CC BY 51

51