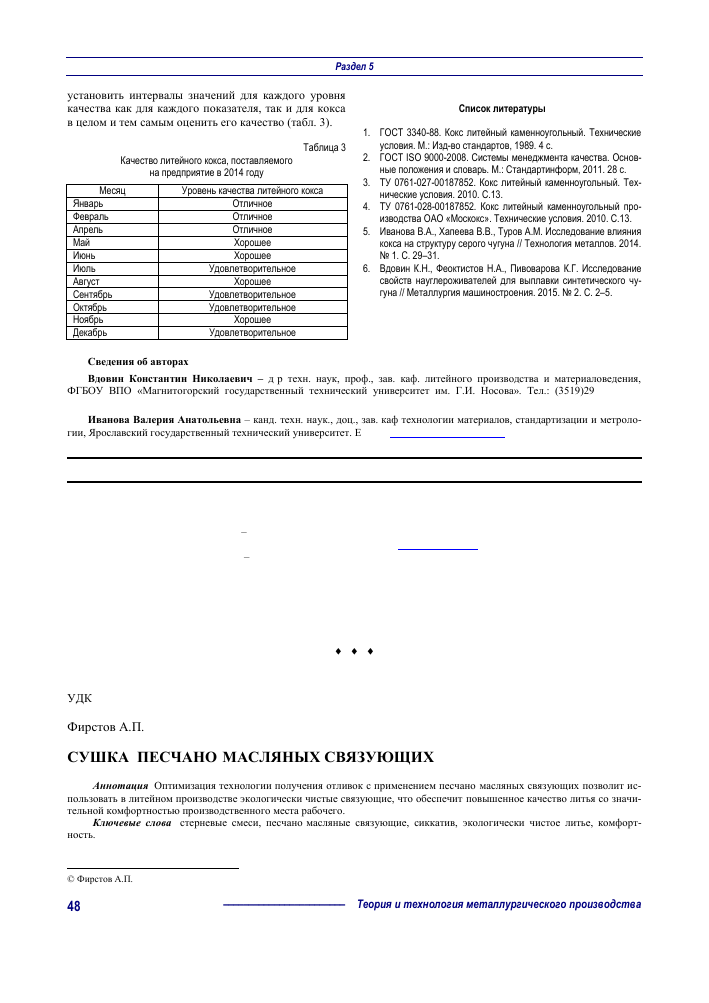

установить интервалы значений для каждого уровня качества как для каждого показателя, так и для кокса в целом и тем самым оценить его качество (табл. 3).

1.

Таблица 3

Качество литейного кокса, поставляемого 2.

на предприятие в 2014 году

Месяц Уровень качества литейного кокса

Январь Отличное

Февраль Отличное

Апрель Отличное

Май Хорошее

Июнь Хорошее

Июль Удовлетворительное

Август Хорошее

Сентябрь Удовлетворительное

Октябрь Удовлетворительное

Ноябрь Хорошее

Декабрь Удовлетворительное

Список литературы

ГОСТ 3340-88. Кокс литейный каменноугольный. Технические условия. М.: Изд-во стандартов, 1989. 4 с. ГОСТ ISO 9000-2008. Системы менеджмента качества. Основные положения и словарь. М.: Стандартинформ, 2011. 28 с. ТУ 0761-027-00187852. Кокс литейный каменноугольный. Технические условия. 2010. С.13.

ТУ 0761-028-00187852. Кокс литейный каменноугольный производства ОАО «Москокс». Технические условия. 2010. С.13. Иванова В.А., Хапеева В.В., Туров А.М. Исследование влияния кокса на структуру серого чугуна // Технология металлов. 2014. № 1.С. 29-31.

Вдовин К.Н., Феоктистов Н.А., Пивоварова К.Г. Исследование свойств науглероживателей для выплавки синтетического чугуна // Металлургия машиностроения. 2015. № 2. С. 2-5.

Сведения об авторах

Вдовин Константин Николаевич - д-р техн. наук, проф., зав. каф. литейного производства и материаловедения, ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова». Тел.: (3519)29-84-19. E-mail:Vdovin@magtu.ru

Иванова Валерия Анатольевна - канд. техн. наук., доц., зав. каф технологии материалов, стандартизации и метрологии, Ярославский государственный технический университет. E-mail: ivanova-waleriya@mail.ru

INFORMATION ABOUT THE PAPER IN ENGLISH

ASSESSMENT OF QUALITY OF FOUNDRY COKE BY THE VALUES OF QUALITY INDICATORS

Vdovin Konstantin Nikolaevich - D.Sc. (Eng.), Professor, Head of the department of Materials Science and foundry, Nosov Magnitogorsk State Technical University. Phone: 8(3519)29-85-30. E-mail: Vdovin@magtu.ru

Ivanova Valery Aleksandrovna - Ph. D. (Eng.), Associate Professor, Head of the Department of materials technology, standardization and Metrology, Yaroslavl State Technical University.

Abstract. The question of assessing the quality offoundry coke. Proposed the technique of an estimation of quality of coke, taking into account the data coming into the enterprise with the quality certificate. There is an example of assessing the quality of coke. Keywords: quality, coke, iron foundry, methodology, certificate.

УДК 621.743.42 Фирстов А.П.

СУШКА ПЕСЧАНО-МАСЛЯНЫХ СВЯЗУЮЩИХ

Аннотация. Оптимизация технологии получения отливок с применением песчано-масляных связующих позволит использовать в литейном производстве экологически чистые связующие, что обеспечит повышенное качество литья со значительной комфортностью производственного места рабочего.

Ключевые слова: стерневые смеси, песчано-масляные связующие, сиккатив, экологически чистое литье, комфортность.

© Фирстов А.П., 2015

Песчано-масляные связующие начинают все меньше применять в литейных цехах. Вместо масляных связующих используются их заменители (связующие П, ПТ, ГТФ, КО и др.), не содержащие в своем составе растительных масел. Данные связующие являются либо остатками переработки нефти (связующие П, УСК-1, КО) или сланцев (ГТФ), либо отходами бумажной промышленности (ЛСТ-А, тал-ловое масло), либо их комбинациями (СП и СБ). Применение перечисленных связующих, в сравнении с растительными маслами, снижают комфортность производственного места рабочего. Песчано-масляные смеси позволяют достичь высокой прочности формовочной смеси после сушки, негигроскопичны, смесь к оснастке не прилипает, имеют хорошую выбиваемость [1-3].

Помимо положительных черт есть недостатки. Недостатками песчано-масляных связующих являются необходимость длительной сушки, малая термостойкость, низкая прочность в сыром состоянии. Благодаря низкой сырой прочности и медленному высыханию песчано-масляные смеси чаще, чем другие смеси, требуют применения драйеров [4].

Отверждение масляных связующих происходит, в основном, при сушке. Продолжительность и температура сушки зависит от массы форм и вида растительного масла. Для масляных связующих данные параметры лежат в следующих пределах: продолжительность сушки стержней массой от 10 до 50 кг равна 1,5-5,0 ч при оптимальной температуре 200-250°С [5,6]. Введение определенных компонентов в смесь позволяет существенно ускорить этот процесс [7].

Чтобы формы или стержни, содержащие связующее на основе растительных масел, набирали прочность за время сушки, необходимо использовать сиккатив. Сиккатив является не менее важным компонентом смесей, чем само связующее, а с точки зрения управления процессом отверждения играет решающую роль.

Высыхание таких смесей - сложный химический процесс, который в отсутствие сиккатива протекает очень медленно. Последнее утверждение ка-

сается невысыхающих масел, таких как миндальное и касторовое масло.

Триглицериды составляют главную массу (до 95-98%) липидов, входящих в растительные масла. Они представляют собой сложный эфир глицерина и жирных кислот. Все триглицериды имеют одинаковую глицериновую часть и часть, состоящую из различных жирных кислот. Поэтому свойства тригли-церидов будут обусловлены наличием тех или иных жирных кислот, входящих в состав триглицерида. Жирные кислоты — алифатические одноосновные карбоновые кислоты с открытой цепью. Они могут быть насыщенными, мононенасыщенными и полиненасыщенными.

Двойные углерод - углеродные связи (химически реакционные места в молекуле связующего) легко присоединяют кислород с образованием перекисей (рис.1).

Реакционная способность перекисей при комнатной температуре мала, и при их разложении часто восстанавливается двойная связь за счет отделения кислорода. Для того чтобы процесс пошел с образованием химически активного соединения, нужно добавить в связующее органические соли кобальта, марганца, циркония или других металлов, которые катализируют разложение перекисей с образованием свободных радикалов, например аллильных.

Активность образующихся аллильных свободных радикалов (СН2=СН-СН2-), если ее сравнивать с активностью других свободных радикалов, например винильной (СН2=СН-), не очень велика, но она имеет гораздо большую реакционную способность перекисей.

Свободный аллильный радикал в перекисной форме (рис. 2,а) может реагировать со многими компонентами смеси, однако при встрече с другой двойной связью он образует новый свободный радикал большего размера, который (рис.2,б), в свою очередь, может продолжить стадию роста цепи в реакции окислительной полимеризации по реакции Дильса-Альдера и активизировать сушку масла за счет присутствия свободной связи [8,9].

Рис.1. Окисление триглицерида масляной кислоты до перекиси

а б

Рис.2. Объемная молекула триглицерида масляной кислоты: а - с перекисными группами (ПГ); б - со свободными радикалами (СР), имеющим! свободную связь

н2с=сн сн2 я, + я2 сн=сн2 + н2о — Н^С с сн2 я, + Я2ОН

сн=сн2

Рис.3. Окислительная полимеризация растительных масел

Сиккатив ведет себя как катализатор (МепОт), способствуя переносу О2 из перекиси [10].

В зависимости от типа сиккатива процесс отверждения начинается либо с формирования поверхностной пленки (кобальтовые сиккативы) либо на поверхности наполнителя, а затем распространяется по всей толщине связующего (свинцовые сиккативы). Соли марганца менее активны, чем кобальтовые, но они способствуют равномерному отверждению связующего по всему объему [11,12].

Скорость высыхания масляных связующих пропорциональна количеству вводимого сиккатива лишь до определенного предела. Если сиккатив вводится в количестве, превышающем оптимальное значение, скорость высыхания снова снижается. Следует учитывать, что действие сиккативов не прекращается и после отверждения. Активность сиккативов определяется главным образом типом металла и его концентрацией, которая составляет обычно 0,01-0,5% (в расчёте на массу масла) [13].

Работа проводилась в лаборатории ФЛЦ ОАО «ЕВРАЗ НТМК» на производственной формовочной смеси состава, приведенного в таблице, а опытные смеси №1 и 2 имели тот же состав, но с добавкой кобальтового сиккатива состава: кобальт уксуснокислый 12-15 в.ч., масло подсолнечное 100 в.ч., и марганцевого сиккатива (НФ-3) состава: нафтенат марганца 20-23 в.ч., масло подсолнечное 100 в.ч, в пропорции 1:1.

Продолжительность сушки опытной №1 и производственной смеси соответствовала стандарту предприятия (СТП) и равнялась 3 ч при температуре 200-220°С.

Режим сушки опытной формовочной смеси №2, при одинаковом содержании компонентов всех трех смесей, был следующим: 2,5 ч при температуре 180°С.

По ГОСТ 23409.0 - 25-78 определяли свойства формовочной смеси для стального литья. Результаты испытаний сведены в таблицу.

Состав и свойства стержневых смесей

Формовочная смесь Состав, % по массе Свойства смеси

Газопроницаемость, ед. Влажность, % Предел прочности, МПа

Песок марки 4К3О402 а н и с 1_ Оборотная смесь Рапсовое: подсолнечное масло (3:1) Сиккатив (от массы связующего) при сжатии во влажном состоянии при растяжении в сухом состоянии

Производственная 4045 0,2 5055 2,03,0 - 6070 4,05,0 0,00 6 0,26

Опытная №1 4045 0,2 5055 2,03,0 0,2 70 5,56,0 0,00 9 0,30

Опытная №2 4045 0,2 5055 2,03,0 0,2 70 5,56,0 0,01 0,38

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

Из полученных данных видно что, вводя в состав смесей сиккатив, можно добиться повышения прочностных свойств без снижения времени и температуры сушки.

Дальнейшая оптимизация процесса отверждения масляного связующего, связанная со снижением параметров сушки, позволяет выйти не только на повышение прочности стержневых смесей, но и даст экономию энергозатрат на сушку и снижение времени технологического процесса.

Список литературы

1. Гуляев Б.Б., Корнюшкин О.А., Кузин А.В. Формовочные процессы. Л.: Машиностроение. Ленингр. отд-ние, 1987. 264 с.

2. Литейное производство / под ред. И.Б. Куманина. М.: Машиностроение, 1971. 320 с.

3. Жуковский С.С. Прочность литейной формы. М.: Машиностроение, 1989. 288 с.

4. Чудаков Е.А. Машиностроение. Энциклопедический справочник. Разд. 3. М., 1947. Т. 6. С. 374.

5. Цветное литье: справочник / Галдин Н.М., Чернега Д. Ф, Иван-чук Д. Ф. и др. М.: Машиностроение, 1989. 512 с.

6. Остапенко Н., Кроповницкий Н. Технология металлов: учебник для ПТУ. М.: Высш. шк., 1970. 344 с.

7. Емельянова А.П. Технология литейной формы: учебник для техникумов цветной металлургии. 3-е изд., перераб. и доп. М.: Машиностроение, 1986. 224 с.

8. Де Вульф Р., Янг В. Химия алкенов: пер. с англ. Л., 1969. 409 с.

9. Смит В.А., Дильман А.Д. Основы современного органического синтеза: учеб. пособие. М.: БИНОМ, Лаборатория знаний, 2009. 750 с.

10. Головкин Н.А., Перкель Р.Л. Анализ свободных жирных кислот в природных жирах методом газо-жидкостной хроматографии / «Труды ВНИИЖ». 1970. Вып. 27. С. 85 - 92.

11. Виннер А.В. Материалы масляной живописи. М.: Сварог и К, 2000. 480 с.

12. Тинус К.Т. Пластификаторы. М.; Л.: Химия, 1964. 915 с.

13. Шайбер И.Н. Химия и технология искусственных смол. М.; Л.: Госхимиздат, 1949. 595 с.

Сведения об авторе

Фирстов Александр Петрович - канд. техн. наук, доц. кафедры «Металлургические технологии», Нижнетагильский технологический институт, филиал Уральского федерального университета, г. Нижний Тагил. E-mail: first55@mail.ru

INFORMATION ABOUT THE PAPER IN ENGLISH

DRYING OF OIL-SAND BINDERS

Firstov Alexander - Ph. D. (Eng.), Associate Professor Nizhny Tagil Technological Institute, branch Ural Federal University, Nizhny Tagil. E-mail: first55@mail.ru

Abstract. Optimization of technology for production of castings with the use of oil-sand binder will be used in eco-friendly foundry binder, which will provide high quality casting with considerable comfort industrial work places. Keywords: stubble mixture of oil-sand binder, desiccant, eco-friendly casting, the comfort.

♦ ♦ ♦

CC BY

CC BY 52

52