УДК 621.928.37+621.928.93

Д. И. Мисюля, аспирант (БГТУ) СНИЖЕНИЕ ПОТЕРЬ ЭНЕРГИИ В ЦИКЛОНАХ

В статье представлен аналитический обзор существующих способов снижения гидравлического сопротивления циклонов, приведена их условная классификация. Описаны основные достоинства и недостатки различных раскручивающих устройств и других конструкций. Применение специальных раскручивателей позволяет снизить потери давления в циклонах на 20% без изменения коэффициента очистки. Энергопотребление циклонов может быть уменьшено более чем на 50%, однако эффективность разделения при этом ухудшится, что, как правило, недопустимо в промышленности.

In the article the short literary review of existing ways of decrease energy consumption of cyclones is resulted, and also conditional classification of these ways is given. The basic designs blade deswirlers and untwisting devices, established on an exit from a cyclone are described. Examples of updating of an exhaust pipe for decrease cyclone pressure drop are shown. The basic advantages and demerits of the resulted designs are analyzed. Installation of the untwisting device allows to lower energy losses in a cyclone by as much as 20% without change of factor of clearing. Pressure drop across the cyclone can be lowered on 50% and above, however efficiency of gas treating thus decreases, that, as a rule, is inadmissible in the industry.

Введение. Циклоны - наиболее распространенные аппараты газоочистки, широко применяемые для отделения пыли от газов и воздуха, в том числе аспирационного. При небольших капитальных затратах и эксплуатационных расходах циклоны обеспечивают очистку газов от частиц пыли размером более 10 мкм с эффективностью 80-95% [1].

Энергопотребление циклонов напрямую зависит от их гидравлического сопротивления, которое составляет существенную часть общих потерь в системах очистки газа. Поэтому снижение потерь энергии в этих аппаратах является весьма актуальной задачей.

Основная часть. Сопротивление циклонных аппаратов связано главным образом с вращательным движением газа и потерей кинетической энергии выходящего вихревого потока [2]. Однако коэффициент сопро-

тивления циклона также зависит от его геометрических параметров, состояния внутренней поверхности стенок, скорости, вязкости и запыленности газа (концентрации и крупности взвешенных частиц) [3]. В связи с этим существующие способы снижения сопротивления условно можно разделить на следующие группы:

1) применение специальных раскручивающих устройств;

2) модификация выхлопной трубы;

3) другие способы снижения гидравлических потерь в циклонах.

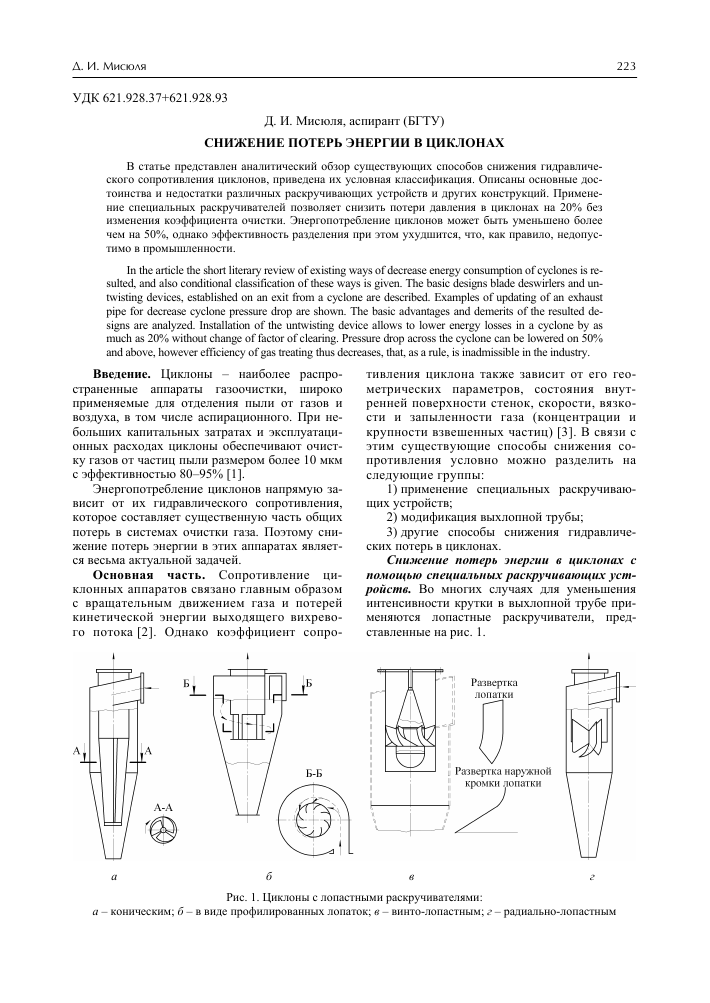

Снижение потерь энергии в циклонах с помощью специальных раскручивающих устройств. Во многих случаях для уменьшения интенсивности крутки в выхлопной трубе применяются лопастные раскручиватели, представленные на рис. 1.

б

а

в

г

Рис. 1. Циклоны с лопастными раскручивателями: а - коническим; б - в виде профилированных лопаток; в - винто-лопастным; г - радиально-лопастным

Конический раскручиватель (рис. 1, а) снизил потери давления в циклонах ЦН-24 на 16-18% и увеличил степень очистки с 74 до 77% [4]. Оборудование циклона ЦН-15 коническим раскручи-вателем уменьшает гидравлическое сопротивление на 18-20% и сохраняет качество очистки. Однако в циклоне ЦН-11, наряду с уменьшением сопротивления, он приводит к снижению эффективности очистки на 1-2% [4]. Причина в том, что удлинение выхлопной трубы в виде конуса с продольными щелями обеспечивает равномерный расход газа по длине циклона, выравнивает радиальные токи и несколько снижает вращательную скорость.

В подобной конструкции [5] выхлопная труба циклона (рис. 1, б) снабжена профилированными лопатками, опущенными в корпус циклона. Чтобы газовый поток поступал на лопатки сбоку, основание под ними закрыто листом.

Винто-лопастной раскручиватель (рис. 1, в) позволяет снизить сопротивление аппаратов ЦН-15 на 20%, а ЦН-11 на 22-24% без изменения коэффициента очистки [4].

С помощью радиально-лопастного раскру-чивателя (рис. 1, г) достигается восстановление 30-40% затрачиваемой энергии, однако его использование приводит к ухудшению качества очистки на 1,5-2,5% из-за изменения структуры восходящего потока [4].

В качестве раскручивающих устройств, устанавливаемых на выходе из циклона (рис. 2), предложены кольцевые диффузоры, отвод и улитка [6].

При установке кольцевого диффузора (рис. 2, а) сопротивление циклонов снижается. При этом чем сильнее закручивание потока в циклоне, тем больший эффект дает диффузор. Так, если для одиночного циклона ЦН-15 снижение сопротивления составляет примерно 14%, то для циклона типа ЦНС-8, в котором крутка потока интенсивнее, это снижение составляет 15%. В случае группового циклона, состоящего из аппаратов ЦН-15, снижение гидравлических потерь составляет 13%, а для аппаратов ЦНС-8 - 17% [6].

Установка кольцевого диффузора целесообразна не только при работе на выхлоп, но и в сети. В последнем случае диаметр участка за диффузором принимается равным диаметру его выходного сечения. В обоих случаях полезно в широком сечении участка за диффузором дополнительно установить радиальные пластины (рис. 2, б).

Оптимальное число пластин для кольцевого диффузора с направляющим устройством равно трем. Сопротивление циклона может быть еще больше снижено, если пластины будут на входе плавно загнуты по направлению вращающегося потока [6].

Поскольку кольцевой диффузор устанавливается за циклоном, он не влияет на эффективность очистки, что является его основным достоинством перед раскручивающими устройствами, снижающими вместе с сопротивлением также и коэффициент очистки.

Рис. 2. Циклоны с раскручивающими устройствами, устанавливаемыми на выходе из выхлопной трубы: а - кольцевой диффузор; б - кольцевой диффузор с радиальными пластинами и отводом; в - отвод; г - улитка

Установка отвода (рис. 2, б, в) способствует дополнительному раскручиванию потока за циклоном, и, наоборот, одностороннее вращение потока за циклоном гасит в некоторой степени вторичные токи (парные вихри) в отводе. Расположение отвода под углом 90° после кольцевого диффузора, следующего за циклоном (рис. 2, б), не повышает суммарное сопротивление, а даже несколько снижает его.

Улитка (рис. 2, г), установленная на выходе из выхлопной трубы, снижает коэффициент сопротивления на 4-5% [6].

Уменьшение энергопотребления циклонов за счет модификации выхлопной трубы. Для снижения энергопотребления циклонных пылеуловителей Стеирмандом [7] было предложено использовать коническую расходящуюся выхлопную трубу (рис. 3, а). Такое решение с целью уменьшения осевой скорости газового потока в выхлопной трубе является весьма эффективным средством и по мнению других ученых [8].

Людвиг [9] установил, что использование выхлопной трубы с прорезями (рис. 3, б) позволяет снизить гидравлические потери в циклоне на 35%.

Аналогичной конструкции циклон представлен на рис. 3, в [10], на выхлопной трубе которого расположены вырезы, направленные по образующей.

Использование перфорированной выхлопной трубы с открытым нижним основанием практически не влияет на сопротивление ци-

клона, а применение той же трубы но с закрытым нижним основанием - уменьшает потери давления на 10% [11]. Аналогичный способ снижения энергопотребления циклонов был предложен и ранее [12].

Специалисты объединенного машиностроительного завода Аугсбурга и машиностроительного общества Нюрнберга разработали для снижения гидравлического сопротивления конструкцию циклона с перегородками в выхлопной трубе, представленную на рис. 3, г [13].

Запыленный газ через спиралеобразный входной патрубок 2 поступает в цилиндрическую часть корпуса 1 циклона, движется по спирали вниз и очищается от пыли, которая отбрасывается к стенке корпуса 1 аппарата и падает вниз. Очищенный воздух входит в расположенные в нижней части выхлопной трубы 3, подобные турбине направляющие перегородки 4, которые согнуты вверх и внутрь таким образом, что направляют газ отдельными потоками вверх параллельно друг другу, плавно изменяя их движение. Далее в постепенно расширяющемся канале 5 происходит преобразование части кинетической энергии газа в давление.

Сопоставление различных конструктивных решений, основанных на применении специальных раскручивающих устройств и модификации выхлопной трубы, приведено на рис. 4, на котором в относительных единицах указаны потери давления в сравнении с цилиндрической выхлопной трубой [14].

Рис. 3. Конструкции циклонов с различными по исполнению выхлопными трубами: а - с конически расширяющейся; б - с прорезями; в - с вырезами; г - с перегородками; 1 - корпус; 2 - входной патрубок; 3 - выхлопная труба; 4 - перегородки; 5 - расширяющийся канал

б

а

Рис. 4. Относительные величины коэффициентов потерь давления при различных конструкциях выхлопной трубы и вставок (значения даны по отношению к цилиндрической выхлопной трубе): а - 1,00; б - 0,88; в - 0,69; г - 0,60; д - 0,56; е - 0,38

Другие способы снижения гидравлических потерь в циклонах. Китайские ученые из Пекинского университета [15-17] разработали более простой и практичный способ снижения гидравлических потерь, который применим для любого циклона и заключается в установке специального стержня определенного поперечного сечения и длины (рис. 5, а), увеличивающего сопротивление внешнему потоку и снижающего внутреннему. При сохранении эффективности очистки стержень с эллиптическим поперечным сечением уменьшает потери энергии в циклоне до 20%. При установке цилиндрического стержня сопротивление может быть снижено более чем на 50%, однако эффективность разделения при этом падает на 4,8%. Применение стержня прямоугольной формы в сравнении с цилиндрической дает больший эффект в снижении потерь давления в циклонных аппаратах.

Россман [18] установил, что, увеличивая шероховатость внутренней поверхности корпуса циклона (рис. 5, б), можно снизить гидравличе-

ские потери в нем на 37%, в то время как эффективность остается постоянной или уменьшается незначительно. Дополнительное увеличение шероховатости внутренней поверхности входного патрубка, выхлопной трубы и отвода твердого материала вызывает усиление эффекта понижения сопротивления.

Как средство для увеличения производительности циклонов (снижения гидравлического сопротивления) используют комбинированную подачу запыленных потоков на вход аппарата и вдоль оси навстречу друг другу [19]. Схема циклона СИОТ-М1 с комбинированной подачей запыленного газа показана на рис. 5, в. В результате взаимодействия основного потока со стенкой корпуса вблизи оси аппарата образуется зона пониженного давления. При соединении данной зоны с источником пылеобразования происходит подсос дополнительного потока запыленного газа, который получает закрутку в сторону вращения основного потока.

а

в

г

е

Рис. 5. Конструкции циклонов: а - со стержнем; б - с повышенной шероховатостью внутренней поверхности корпуса; в - с комбинированной подачей запыленного газа; г - с двойным выводом очищенного газа; 1 - корпус; 2 - патрубок для входа газа; 3 - патрубок для отвода газа; 4 - стержень

Отметим, что при одних и тех же потерях давления коэффициент местного сопротивления сухих циклонов с комбинированной подачей запыленного воздуха снижается в 2,0-2,5 раза в сравнении с нормализованными конструкциями, за счет чего производительность по газу может быть повышена в 1,4-1,5 раза. Эффективность циклонов с комбинированной подачей запыленных потоков в отличие от циклонов нормализованных конструкций практически не изменяется [20].

Циклоны с двойным выводом очищенного газа (рис. 5, г) исследовались Семибратовским филиалом НИИОГАЗ совместно с Уральским химическим институтом. Установлено, что при использовании двойного способа вывода очищенного потока из циклона снижаются удельные энергозатраты на очистку газа при эффективности не меньшей, чем у циклонов ЦН-15, при этом разряжение в бункере в несколько раз ниже. В итоге уменьшается подсос воздуха и, следовательно, поддерживается на постоянном уровне эффективность пылеулавливания [21].

Кеушниг [22] также установил, что применение дополнительного, расположенного на одной оси отвода очищенного газа снижает сопротивление и улучшает эффективность очистки. Подобное решение предложено и другими учеными [23].

Заключение. Исходя из основного назначения циклона - обеспечивать максимальный коэффициент улавливания при минимальном гидравлическом сопротивлении, наиболее перспективным является применение раскручивающих устройств, устанавливаемых внутри выхлопной трубы или на выходе из нее. Однако выбор раскручивателя должен производиться с учетом аэродинамических особенностей циклонного процесса.

Литература

1. Завьялов, С. В. Газоочистное и пылеулавливающее оборудование, выпускаемое заводами-изготовителями Российской Федерации: Сборник справочно-информационных материалов / С. В. Завьялов, Д. М. Абрамович; Министерство природных ресурсов и охраны окружающей среды Республики Беларусь. - Минск: РУП «Бел НИЦ "Экология"», 2006. - 174 с.

2. Идельчик, И. Е. К вопросу о гидравлическом сопротивлении циклонов / И. Е. Идельчик // ИФЖ. - 1969. - Т. XVI, № 5. - С. 899-901.

3. Циклоны НИИОГАЗ. Руководящие указания по проектированию, изготовлению, монтажу и эксплуатации. - Ярославль, 1970. - 95 с.

4. Первов, А. А. Аэродинамические исследования циклонов НИИОГАЗа с устройствами для снижения гидравлического сопротивления /

А. А. Первов // Механическая очистка промышленных газов / НИИОГАЗ; под ред. Б. Ф. Подо-шевникова. - М.: Машиностроение, 1974. -С.160-170.

5. Fliehkraftabscheider: pat. 49384 DDR, IPK B 02 H, Kl. 50 e, 3/10 / W. Kutter; Patentinhaber W. Kutter. - WP 50 e / 105737; anmeldetag 27.07.1964; ausgabetag 05.08.1966.

6. Идельчик, И. Е. Гидравлическое сопротивление циклонов, его определение, величина и пути снижения / И. Е. Идельчик // Механическая очистка промышленных газов / НИИОГАЗ; под ред. Б. Ф. Подошевникова. - М.: Машиностроение, 1974.- С. 135-159.

7. Stairmand, C. J. Pressure Drop in Cyclone Separators / C. J. Stairmand // Engineering. -1949. - Vol. 168, № 4369. - P. 409-412.

8. Янковский, С. С. Основные пути совершенствования аппаратов инерционной очистки газов / С. С. Янковский, Л. Я. Градус // Сер. ХМ-14, Промышленная и санитарная очистка газов: Обзорная информация. - М.: ЦИНТИхимнефтемаш, 1985. - 46 с.

9. Ludewig, H. Modellversuche am Zyklon über den Einfluß der Tauchrohrtiefe auf Abscheidegrad und Druckverlust / H. Ludewig // Maschinenbautechnik. - 1958. - Bd. 7, № 8. -S. 416-421.

10. Fliehkraftabscheider: pat. 49385 DDR, IPK B 02 H, Kl. 50 e, 3/10 / E. Schlender; patentinhaber E. Schlender. - WP 50 e / 105748; anmeldetag 29.01.1963; ausgabetag 05.08.1966.

11. Shepherd, C. B. Flow Pattern and Pressure Drop in Cyclone Dust Collectors / C. B. Shepherd, C. E. Lapple // Industrial and Engineering Chemistry. - 1939. - Vol. 31, № 8. - P. 972-984.

12. Cleaner for gaseous fluids: pat. 2010231 US, IPK B 04 C 7/00 / C. H. Heist; - № 587622; filed 20.01.1932; pub. 06.08.1935.

13. Durch Fliehkraft wirkender Luftreiniger mit im Luft-Abzugrohr angeordneten festen Scheidewänden: pat. 134360 DE, Kl. 50 e / Vereinigte Maschinenfabrik Augsburg und Maschinenbaugesellschaft Nürnberg. - ausgegeben 02.09.1902.

14. Bohnet, M. Zyklonabscheider zum Trennen von Gas/Feststoff-Strömungen / M. Bohnet // Chemie-Ingenieur-Technik. - 1982. - Bd. 54, № 7. - S. 621-630.

15. Wang, L. Z. Reducing Pressure Drop in Cyclones by a Stick / L. Z. Wang, L. Ye // Aerosol Science and Technology. - 1999. - Vol. 31, № 2-3.- P. 187-193.

16. Wang, L. Z. Effect of a Stick on the Flow Field in a Cyclone and the Pressure Drop Reduction Mechanism / L. Z. Wang, Q. S. Yan, L. L. Liu // Aerosol Science and Technology. -2001. - Vol. 35. - P. 909-913.

17. Wang, J. J. Effect of a Stick on the Gas Turbulence Structure in a Cyclone Separator / J. J. Wang, L. Z. Wang, C. W. Liu // Aerosol Science and Technology. - 2005. - Vol. 39. - P. 713-721.

18. Zyklon: pat. 406831 B AT, IPK B 04 C 3/00 / G. Rossman; patentinhaber Voest-Alpine industrieanlagenbau GMBH. - 988/99; anmeldetag 02.06.1999; ausgabetag 25.09.2000.

19. Платонов, А. М. Экономичные сухие циклоны с комбинированной подачей закрученных запыленных потоков / А. М. Платонов // Промышленная и санитарная очистка газов. - 1984. - № 5. - С. 2-3.

20. Повышение производительности циклонов путем осевой подачи дополнительного потто-ка / В. Б. Рабинович [и др.] // Промышленная и санитарная очистка газов. - 1983. - № 4. - С. 4-5.

21. Штокман, Е. А. Очистка воздуха: учеб. пособие / Е. А. Штокман. - М.: Изд-во АСВ, 2007. - 312 с.

22. Verfahren und Vorrichtung zum trennen von wenigstens einem stoff aus einem medium: pat. 392924 B AT, IPK5 B 04 C 3/00, B 04 C 5/02 / J. Keuschnigg; Patentinhaber Voest-Alpine Krems Gesellschaft M.B.H. -№ 1200/89; anmeldetag 18.05.1989; ausgabetag 10.07.1991.

23. Einrichtung zum abscheiden von feststoffen aus gasen: pat. 383052 B AT, IPK4 B 04 C 5/00, B 01 D 45/12 / E. Brunnmair, K. Faltejsek, M. Nagl; Patentinhaber Voest-Alpine Aktiengesellschaft. - № 2256/85; anmeldetag 31.07.1985; ausgabetag 11.05.1987.

Поступила 31.03.2010

CC BY

CC BY 98

98