ИНСТРУМЕНТ

ОБРАБОТКА МЕТАЛЛОВ

Шлиценакатной инструмент

Г.А. ОКОЛОВИЧ, профессор, канд. техн. наук, АлтГТУ им. И.И. Ползуноеа, г. Барнаул

В последние десятилетия в промышленности освоен ряд высокопроизводительных методов накатывания шлицев на валах и зубьях шестерен, разработаны новые способы их формообразования в холодном состоянии заготовки. Однако при внедрении и эксплуатации оборудования остро встают вопросы повышения стойкости инструмента.

При накатывании шлицевых валов деформация протекает по сложному незамкнутому контуру, поэтому ушире-ние металла заготовки при внедрении роликов затруднено и является несвободным, как при простой прокатке на гладких валках, а вынужденным. Однако особенности механики процесса обусловливают существенное отличие по величине и распределению сил внешнего тренья и удельных сил на контактной поверхности очага деформации (рис. 1). При накатывании шлицев процесс осуществляется за счет силы Рх, перемещающей ролик вдоль оси заготовки. Максимум сил трения находится вблизи входа металла в очаг деформации и' перед плоскостью выхода из него.

у 31«

!

* X

I

Рис. 1. Силы, действующие на металл при формовании шлицев

Вследствие высоких контактных нагрузок, значительных сил трения в поверхности инструмента при деформировании исходного материала высокой прочности (Св > 500 МПа) из сталей 45, 18ХГТ и др. для накатных роликов принята быстрорежущая сталь Р6М5.

Заготовку получают ковкой прутка минимально возможного диаметра с карбидной неоднородностью не более 3-4 балла. Качество поковок шлиценакатных роликов обеспечивается трехкратной осадкой с протяжкой на квадра- до исходной высоты, переводом квадрата на круг и последней осадкой до требуемых размеров.

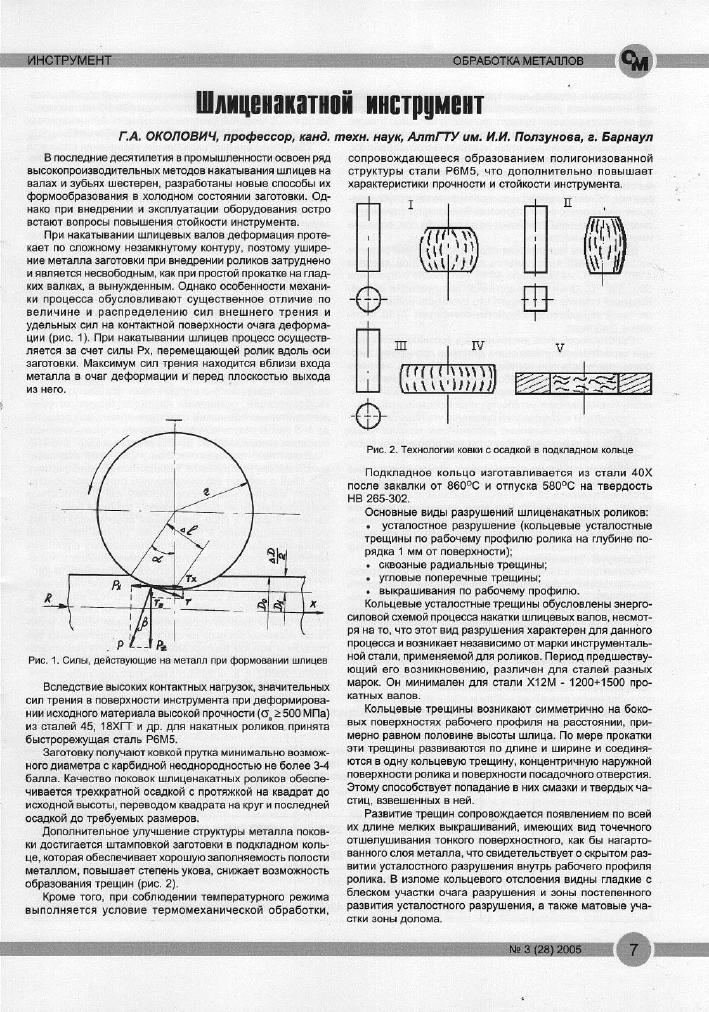

Дополнительное улучшение структуры металла поковки достигается штамповкой заготовки в подкладном кольце, которая обеспечивает хорошую заполняемость полости металлом, повышает степень укова, снижает возможность образования трещин (рис. 2).

Кроме того, при соблюдении температурного режима выполняется условие термомеханической обработки,

сопровождающееся образованием полигонизованной структуры стали Р6М5, что дополнительно повышает характеристики прочности и стойкости инструмента.

I -и П

I

ш ф-

да»

'ч < ш

ш

[ТТЛ

IV

ПТйй)

ф-

ч

Рис. 2. Технологии ковки с осадкой в подкладном кольце

Подкладное кольцо изготавливается из стали 40Х после закалки от 860°С и отпуска 580°С на твердость НВ 265-302.

Основные виды разрушений шлиценакатных роликов:

• усталостное разрушение (кольцевые усталостные

трещины по рабочему профилю ролика на глубине порядка 1 мм от поверхности);

• сквозные радиальные трещины;

• угловые поперечные трещины;

• выкрашивания по рабочему профилю.

Кольцевые усталостные трещины обусловлены энергосиловой схемой процесса накатки шлицевых валов, несмотря на то, что это" вид разрушения харак-ерен для данного процесса и возникает независимо от марки инструментальной стали, применяемой для роликов. Период предшествующий его возникновению, различен для сталей разных марок. Он минимален для стали Х12М - 1200+1500 прокатных валов.

Кольцевые трещины возникают симметрично на боковых поверхностях рабочего профиля на расстоянии, примерно равном половине высоты шлица. По мере прокатки эти трещины развиваются по длине и ширине и соединяются в одну кольцевую трещину, концентричную наружной поверхности ролика и поверхности посадочного отверстия. Этому способствует попадание в них смазки и твердых частиц, взвешенных в ней.

Развитие трещин сопровождается появлением по всей их длине мелких выкрашиваний, имеющих вид точечного отшелушивания тонкого поверхностного, как бы нагарто-ванного слоя металла, что свидетельствует о скрытом развитии усталостного разрушения внутрь рабочего профиля ролика. В изломе кольцевого отслоения видны гладкие с блеском участки очага разрушения и зоны постепенного развития усталостного разрушения, а также матовые участки зоны долома.

№ 3 (28)2005

ОБРАБОТКА МЕТАЛЛОВ

ИНСТРУМЕНТ

Сквозные радиальные трещины появляются из-за возникновения в ролике при эксплуатации рабочих напряжений, превышающих предел прочности металла, а также неудовлетворительной структуры: карбидная неоднородность, низкое качество ковки и термической обработки. Характер излома радиальной трещины свидетельствует, что она образуется на поверхности рабочего профиля в местах концентраторов напряжений (выкрашиваний, вмятин, прижогов, рисок) и распространяется в глубь в направлении посадочного отверстия. В некоторых случаях радиальные трещины возникают из-за прогиба оси, если она имеет низкую жесткость.

На практике термическая обработка накатных роликов из стали Р6М5 выголняется с температурой закалки 1180... 1200 °С на твердость 59-61 ИКС после отпуска при 560...580 °С. Опыт промышленной эксплуатации шлице-накатных станков показывает, что стойкость роликов после такой термической обработки составляет 7-10 тысяч валов (таблица).

Работоспособность инструмента в условиях эксплуатации характеризуют следующие критерии прочности: твердость, прочность при изгибе, ударная вязкость, которые определяют допустимые рабочие напряжения. Однако долговечность инструмента определяют циклическая прочность (малоцикловая усталость) и износостойкость.

Результаты исследований показали, что повысить стойкость инструмента возможно достижением максимальных значений малоцикпозой усталости при сохранении высоких показателей прочности и вязкости стали.

Экспериментально установлено, что максимальные значения малоцикловой усталости достигаются при твердости инструмента 56 - 60 НРС и высокой поочности стали (аизг ^ 4000 МПа) [1]. При этом наивысшие значения усталости и прочности обеспечиваются при дисперсионном твердении в сталях эвтектоидного состава, так как выделившиеся мелкодисперсные карбиды упрочняют матрицу и блокируют движение дислокаций [2].

Испытания показали, что для стали Р6М5 этим требованиям соответствует термическая обработка на твердость 56-58 НРС. Такие значения твердости можно получить повышением температуры отпуска до 600...620 °С, однако этот путь не решает задачи, так как предшествующие высокие температуры закалки сопровождаются ростом зерна, более полным растворением легирующих элементов в аустените и интенсивным выделением вторичных карбидов при дисперсионном твердении. Перечисленные факторы снижают запас пластичности стали.

Разработанный нами режим термической обработки (закалка от 1140...1160 °С и отпуск при 580 °С на твердость 56-58 НРС) позволил увеличить стойкость шлиценакатных роликов из стали Р6М5 до 18...25 тыс. валов (см. таблицу) [3].

Убедительным подтверждением увеличения стойкости тяжелонагруженного инструмента после термической обработки на твердость 56-58 НРС, когда достигается высокий комплекс оптимальных значений малоцикловой усталости, предела упругости, прочности и вязкости, служит применение для накатных роликов стали Х6ВФ. После термической обработки на твердость 56-58 НРС стойкость составила 15...20 тыс. валов, в то время, как из стали Р5М5 при твердости 59-61 ЖС - 10 тыс. валов.

Наиболее высокий комплекз механических свойств стали 6Х4М2ФС (Ди55) обеспечил наилучшую эксплуатационную стойкость шлиценакатных роликов (см. таблицу) [4]. Действительно, стойкость холодноштамповочного инструмента из стали 6Х4М2ФС (Ди 55) в 2 - 3 раза превосходит показатели инструментальных сталей Р6М5, Х6ВФ и др.

Холодновысадочные автоматы, роторно-конвейерные линии, накатной инструмент - область применения стали 6Х4М2ФС (Ди 55). Кроме того, высокие температуры отпуска на вторичную твердость стали совпадают с температурами поверхностного упрочнения при азотировании, карбонитрации, осаждении нитридов титана, которые дополнительно повышают стойкость штамповой оснастки до 4-5 раз. В результате исследований и промышленного освоения сталь 6Х4М2ФС (Ди 55) введена в ГОСТ 595000.

Известно, что поверхностное упрочнение повышает выносливость инструмента. Поверхностный карбонитрид-ный слой с хорошо сформированной структурой обеспечивает минимальный механический износ контактных поверхностей. Благодаря снижению трения в результате наличия е-фазы в слое соединений обеспечивается низкое тепловыделение в паре трения. Другим следствием снижения силы трения является уменьшение сдвиговых напряжений в контактном слое и дополнительное повышение контактно-усталостной и усталостной прочности [5].

Прсведенные нами исследования показали увеличение стойкости накатных роликов от 20 до 90 тыс. валов, т. е. в 3-5 раз как после карбонитрации из стали Х6ВФ, так л из Р6М5. Одновременно проводились сравнительные испытания накатных роликов из стали Р6М5, упрочненных при газовом и ионном азотировании. Достигнуто увеличение эксплуатационной стойкости от 7000... 10000 валов до 15000...20000, т. е. в 2,0-2,5 раза, что существенно ниже, чем после карбонитрации.

Стойкость шлиценакатного инструмента в зависимости от режимов термообработки и карбонитрации

№ п/п Марка стали Температура Твердость ИКС Прочность при изгибе, Оизг, МПа Предел усталости, <3-1, МПа Ударная вязкость, КС, Дж/см2 Стойкость, кол-во валов

закалки отпуска 18ХГТ. НВ200 Сталь45, НВ250

без карбонитр. после карбонитр.

1 Р6М5 1180 580 59...61 3200 850 6 10000 7000 40000 31000

2 Р6М5 1140 580 56... 58 3800 900 8 25000 18000 90000 56000

3 Х6ВФ 1020 520 56... 58 3600 - 8 20000 15000 84000 50000

4 6Х4М2ФС 1040 540 58...60 4200 950 16 30000 25000 120000 80000

8 1Н №3 (28)2005

ТЕХНОЛОГИЯ

ОБРАБОТКА МЕТАЛЛОВ

Выводы

1. Установлено, что разрушение тяжелонагруженного инструмента чистовой вырубки и накатки происходит по малоцикловой усталости.

2. Повышение стойкости инструмента можно достичь снижением твердости стали Р6М5 до 56 - 59 ИКС путем закалки от пониженных температур 1140...1160 °С на зерно балла 12. При такой твердости достигается увеличение прочности, ударной вязкости, малоцикловой усталости и, как следствие, эксплуатационный стойкости штамповой оснастки.

3. Грименение поверхностного упрочнения (азотирование, карбонитрация) повышает усталостную прочность и эксплуатационную стойкость инструмента в 2 - 4 раза.

Литература

1. Жмихорский Э. Усталостная прочность при сжатии

инструментальных сталей // Металловедение и термическая обработка металлов.- 1962.- №10. С. 10-14.

2. Кальнер В.Д., Шер Ф.И., Суворова С.О. Статическая и усталостная прочность сталей Р6М5 и 6Х4М2ФС при растяжении и сжатии // Металловедение и термическая обработка металлов.- 1977. №9.- С. 47-50.

3. A.c. СССР, МКИ3 С21Д9/22, 1/77, С23С8/24. Способ термической обработки изделий из быстрорежущей стали / Околович Г.А., Бутыгин В.Б., Радченко C.B., Криулин И.М., Головачев В.М. il Бюл. №6, 1986.

4. A.c. 633923 СССР, МКИ3 С22Д38/24. Штамповая сталь / Геллер Ю.А., Моисеев В.Ф., Околович Г.А., Кальнер В.Д. и др.//Бюл. №43, 1978.

5. Прокошкин Д.А. Химико-термическая обработка металлов - карбонитрация.- М.: Металлургия, 1984.- 240 с.

Конструкторско технологическое обеспечение качества тяжелонагруженных редукторов

Качество редукторов в значительной мере определяет технико-экономические показатели любой горной машины, работающей, как известно, в весьма тяжелых условиях, связанных с ограниченностью рабочего пространства, динамичностью действующих нагрузок, агрессивностью окружающей среды.

В свою очередь, качество редукторов определяется качеством изготовления и сборки элементов зубчатых передач. Конструкция редуктора должна отвечать функциональному назначению, быть надежной и технологичной. Показатели технологичности конструкции определены ГОСТ 14.201 - 83, а надежности - ГОСТ 27.002 - 83. Кроме показателей назначения, основными показателями качества редукторов являются: трудоемкость изготовления деталей, сборки и ремонта, пятно контакта (клин неприлегания зубьев), кинематическая точность, плавность работы.

Одной из основных характеристик тяжелонагруженных зубчатых передач редукторов скребковых конвейеров, например, является пятно контакта зубьев по длине и высоте их рабочих поверхностей. Обеспечение пятна контакта сопрягаемых поверхностей зубьев является основным требованием при сборке тяжелонагруженных редукторов. Пятно контакта, как наиболее наглядный комплексный показатель, должно быть обеспечено в процессе производства редуктора. Клин неприлегания зубьев определяется размерными цепями, звеньями которых являются погрешности изготовления и сборки корпусов редукторов, зубчатых колес, валов, стаканов.

Другим важным условием нормального зацепления конических зубчатых передач является совпадение вершин делительных конусов зубчатых колес. Допустимое смещение регламентируется ГОСТ 1758 - 81. Соблюдение указанного условия при сборке определяется двумя независимыми многозвенными размерными цепями А и Б (рис. 1).

Б. И. КОГАН, доктор техн. наук, профессор, А.Н. ЧЕРДАНЦЕВА, магистрант, К. П. МАТЮШЕВ, студент, КузГТУ, г. Кемерово

Рис. 1. Схемы размерных цепей, определяющих точность совпадения вершин делительных конусов конических зубчатых колес редуктора скребкового конвейера

В зацеплении конических зубчатых передач совпадение вершин делительных конусов и гарантированный боковой зазор обеспечивают методом регулирования, для чего предусматривается звено - компенсатор в виде набора прокладок или регулировочной гайки.

В традиционных конструкциях редукторов элементы конструкции и погрешности предопределяют образование избыточных связей в опорах зубчатых колес.

Традиционно качество обеспечивается механической и термической обработкой, сборкой. В связи с повышением угловых скоростей и необходимостью соблюдения плавности и бесшумности передач применяют отделку закаленных зубьев шлифованием. Для повышения точности

№3(28)2005 дВ

»

CC BY

CC BY 9

9