ТЕХНИКА И ТЕХНОЛОГИЯ

Режимы работы систем кондиционирования воздуха

А.А. Капитонов, Н.Д. Малова

Московский государственный университет прикладной биотехнологии

Одним из основных путей уменьшения энергозатрат в системах кондиционирования сушильных камер сырокопченых колбас является разработка и внедрение более энергоэффективных способов тепловлажностной обработки воздуха. С этой целью специалистами МГУПБ предварительно проведены исследования энергозатрат в действующих системах кондиционирования с частичной рециркуляцией, получившие наиболее широкое применение:

1 - с подогревом наружного воздуха, переменной рециркуляцией и увлажнением смеси водой в холодный период года;

2 - без подогрева наружного воздуха, с постоянной рециркуляцией в течение всего года и охлаждением смеси воздуха с помощью холодильной машины.

В исследованиях учитывались средние параметры внутреннего воздуха, рекомендуемые технологическими нормами, и рабочая разность температур Д1р = 3°С. Для всех способов обработки воздуха приняты: 1 - расчетные климатические условия г. Москвы; 2 -минимальное количество наружного воздуха в его смеси с внутренним составляет 10 % и соответствует рекомендациям ГИПРОмясомолпром. При выполнении исследований количество подаваемого наружного воздуха находилось в пределах 7-12 % в зависимости от конструкции воздушных клапанов и их размеров.

При обработке воздуха в кондиционерах с подогревом наружного воздуха рассмотрены способы, предусматривающие: 1а - круглогодичную влажност-ную обработку смеси воздуха в камерах орошения (режимы охлаждения с осушением и увлажнения выполняют в камерах орошения - такие схемы обработки воздуха относятся к первым схемам при внедрении центральных систем кондиционирования на мясоперерабатывающих предприятиях; 1б -раздельную влажностную обработку воздуха в теплый и холодный периоды года - режимы охлаждения с осушением предусматривают в воздухоохладителе, а режимы увлажнения - в камере орошения.

Системы разработаны специалистами ГИПРОмясомолпром и предусматривают работу следующего оборудования: в теплый период года - смесительной камеры, обеспечивающей по-

стоянное соотношение количеств внутреннего и наружного воздуха, камеры орошения (или воздухоохладителя) и доводочного воздухонагревателя; в холодный период года - нагревателя наружного воздуха, смесительной камеры, обеспечивающей переменное соотношение количеств наружного и внутреннего воздуха (в зависимости от температуры наружного воздуха), камеры орошения с изоэнтальпийным увлажнением воздуха и доводочного воздухонагревателя.

Системы, обеспечивающие обработку по способам 1а и 1б, функционируют с использованием аналогичных процессов кондиционирования воздуха, поэтому характеризуются одинаковыми расходами холода и теплоты и отличаются только расходом охлажденной воды, циркулирующей в камере орошения и воздухоохладителе, а также расходом электроэнергии на работу насоса.

Система тепловлажностной обработки воздуха по способу 2 разработана специалистами ГИПРОмясомолпром совместно со специалистами МГУПБ и обеспечивает функционирование смесительной камеры с постоянным количественным соотношением наружного и внутреннего воздуха, воздухоохладителя и воздухонагревателя. Последний является теплообменным аппаратом и необходим для доведения охлажденного воздуха до параметров, соответствующих условиям подачи его в сушильную камеру.

При применении способа с постоянной рециркуляцией требуется режим охлаждения смеси воздуха с одновременным осушением, создаваемым холодильной машиной в течение всего года.

Система разработана в связи с повышенной продолжительностью летнего режима функционирования систем кондиционирования сушильных камер. Это объясняется тем, что при температуре приточного воздуха не более 14...15 °С температура его точки росы составляет примерно 6 °С (в отдельных случаях она имеет более низкое значение и достигает 5 °С). Практически при такой температуре наружного воздуха начинается летний режим работы с применением процессов охлаждения с одновременным осушением. В среднем продолжительность охладительного режима составляет не менее 8

мес. Использование постоянной рециркуляции в течение всего года позволило исключить зимний режим кондиционирования с работой нагревателя наружного воздуха (одновременно исключается и система его теплоснабжения) и воздушных клапанов на переменной рециркуляции, переходный режим с зимнего на летний и с летнего на зимний. Вместо четырех режимов работы и соответствующих переключений, имеющих место в системах способа 1 обработки воздуха, системы с постоянной рециркуляцией действуют в течение всего года в одном режиме - летнем. При значительном упрощении оборудования и устройств управления системы способа 2 являются более надежными. Их внедрение позволило получить значительные преимущества при эксплуатации, монтаже и регулировании параметров, а также более точное поддержание температурно-влажно-стного режима в камерах, что в значительной степени отразилось на улучшении условий сушки и сохранении качества продуктов. Но, как показали практические замеры, системы характеризуются повышенным расходом холода.

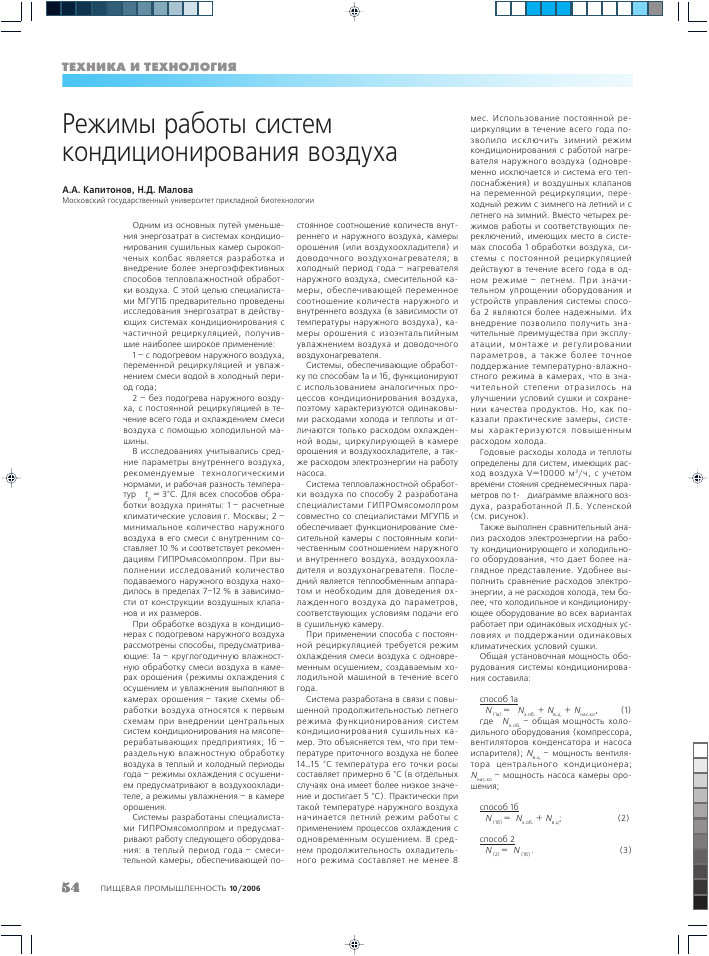

Годовые расходы холода и теплоты определены для систем, имеющих расход воздуха V=10000 м3/ч, с учетом времени стояния среднемесячных параметров по 1:-ф диаграмме влажного воздуха, разработанной Л.Б. Успенской (см. рисунок).

Также выполнен сравнительный анализ расходов электроэнергии на работу кондиционирующего и холодильного оборудования, что дает более наглядное представление. Удобнее выполнить сравнение расходов электроэнергии, а не расходов холода, тем более, что холодильное и кондиционирующее оборудование во всех вариантах работает при одинаковых исходных условиях и поддержании одинаковых климатических условий сушки.

Общая установочная мощность оборудования системы кондиционирования составила:

способ 1а

ЕМ(1, = б + N + N ,

(1а) х.об. в.ц. нас.ко'

(1)

где 'Z<Nхо6 - общая мощность холодильного оборудования (компрессора, вентиляторов конденсатора и насоса испарителя); N - мощность вентилятора центрального кондиционера; N - мощность насоса камеры оро-

нас.ко 1 1 1

шения;

способ 1б способ 2

N =^<1б> .

+ N

(2) (3)

ENGINEERING AND TECHNOLOGY

ГДж 1400 ■ 1200 -1000 800 -600 400 200 0

1210,2

1210,2

579,2 597,7

Способ 1а

Способ 1б

Способ 2

□ Холод

Теплота

Годовой расход холода и теплоты на обработку воздуха в действующих системах кондиционирования сушильных камер сырокопченых колбас

В формуле (1) дополнительно учтена мощность насоса камеры орошения, так как она работает с открытой системой циркуляции воды. В формуле (2) учтена только мощность насоса, обеспечивающего циркуляцию хладоноси-теля в замкнутой системе по контуру «воздухоохладитель кондиционера -испаритель холодильной машины». В формуле (3) принято, что оборудование системы с постоянной рециркуляцией (способ 2) и системы с переменной рециркуляцией (способ 1б) имеет одинаковую установочную мощность, так как обе системы действуют по замкнутому контуру циркуляции хладоносителя и отличаются только продолжительностью работы холодильной машины.

Мощность холодильного оборудования зависит от расхода холода в системе Оо, который определяют по максимальному полезному расходу:

Q Q

Q _ ^ОП^ПОТ

расход воды в камере орошения

W _-

Q„,

pwCw Atw

(м3/с),

(6)

(4)

ПвоЬраб

где Ооп- максимальный полезный расход холода на охлаждение всего потока циркулирующего воздуха (максимальная тепловая нагрузка на охладительное оборудование кондиционера - воздухоохладитель, камеру орошения), кВт; Кпот = 1,05 - 1,1 - коэффициент, учитывающий потери холода в трубопроводах; пво = 0,95 - коэффициент эффективности воздухоохладителя; £>ра6 = 0,75 - коэффициент рабочего времени для систем холодоснаб-жения кондиционеров.

По значению Оо, виду хладагента и хладоносителя подбирают конструкцию водоохлаждающей холодильной машины с соответствующей мощностью компрессора (компрессоров) и вентиляторов воздушного конденсатора. По значению Ооп определяют:

расход хладоносителя в воздухоохладителе

% с'Д (м3/с), (5)

РхлСхлД1хл

где бхл - объемный расход хладоносителя, м3/с; рхл - плотность хладоносителя, кг/м3; С - теплоемкость хла-

' ' ' хл

доносителя, кДж/кг^К; Atхл - перепад температур по хладоносителю, °С;

где W- объемный расход воды, м3/с; р№- плотность воды, кг/м3; С^- теплоемкость воды, кДж/кг^К; Дt перепад температур по воде в камере орошения, °С.

По объемному расходу хладоносителя бхл и гидравлическим потерям напора подбирают насос для циркуляции хладоносителя в системе «воздухоохладитель - испаритель холодильной машины». Аналогично подбирают насос камеры орошения.

При расходе воздуха V =10000 м3/ч расход холода в системе Оо = 58,9 кВт. По значению Оо подбираем водоох-лаждающую холодильную машину производства фирмы «ТермоКул», имеющую следующие данные: Оо = 60,2 кВт, мощность ?<Мхоб = 25,8 кВт (2 спиральных компрессора, вентиляторы конденсатора и насос гидромодуля). Мощность насоса камеры орошения N = 1,5 кВт, мощность вентиля-

нас.ко ' ' 1

тора центрального кондиционера N = 5,5 кВт.

в.ц

С учетом формул (1-3) и времени работы оборудования в различные периоды года находим, что годовой расход электроэнергии в системах обработки воздуха составляет:

способ 1а 1N 1 = 103,33-103 кВт^ч;

год. 1а ' '

способ 1б '^LN 1б = 91,76-103 кВт^ч;

год. 1б ' '

способ 2 '^LN 2 = 118,85-103 кВт^ч.

год. 2

Из приведенных данных следует, что наибольшим годовым расходом теплоты характеризуются системы 1а и 1б:

О 11б = 567,3+642,9 =1210,2 ГДж.

^нагр.год. 1а, 1б ' ' ' ' 1

При этом годовой расход теплоты в системе, работающей по способу 2, составляет 598,7 ГДж, что примерно вдвое меньше расхода теплоты в системах с подогревом наружного воздуха 1а, 1б. Но способ 2 характеризуется наибольшим годовым расходом холода (579,2 ГДж, способы 1а и 1б - 310,2 ГДж), что объясняется применением холодильной машины в холодное время года. В связи с этим система имеет наибольший годовой расход электроэнергии на питание холодильного оборудования.

При перерасчете полученных значений годовых энергозатрат на 1 кг выпускаемой продукции находим, что удельный расход теплоты составляет: способ 1а дуд = 9455 кДж; способ 1б дуд = 9455 кДж; способ 2 дуд = 4680кДж; удельный расход электроэнергии: способ 1а N = 0,81 кВт^ч;

уд

способ 1б N = 0,72 кВт^ч;

уд

способ 2 N = 0,98 кВт^ч.

уд

Энергозатраты определены с учетом следующих данных: системы работают с постоянным расходом воздуха (без простоев оборудования); средняя загрузка камеры по сырому продукту остается неизменной (10 т); средние потери массы продукта Дд = 20 %; общая продолжительность работы камеры в режиме сушки составляет 320 сут (16 циклов сушки без учета времени загрузки и выгрузки); бгод = 128 т.

Системы с подогревом наружного воздуха характеризуются не только повышенным расходом теплоты, но и сложностью системы регулирования температурно-влажностного режима, а также применением процессов увлажнения смеси воздуха водой. Увлажнители воздуха не обеспечивают необходимых санитарно-гигиенических условий подготовки кондиционированного воздуха. Поэтому увлажнение воздуха паром является более предпочтительным.

Во втором способе процессы охлаждения с осушением предусмотрены в воздухоохладителе, что является предпочтительным с точки зрения исключения «мокрых» режимов, при которых из камер орошения частично выносятся капли воды вместе с охлажденным воздухом. Это нарушает влажностный режим сушки продукта, возникает ржавление воздуховодов и конструкций кондиционеров, что уменьшает срок службы оборудования. Кроме того, обработка воздуха в воздухоохладителях позволяет значительно уменьшить расход хладоносителя, так как перепад температур по хладоносителю в камерах орошения не превышает 2...2,5 °С. В воздухоохладителях он по крайней мере в 2 раза больше. Следовательно, обработка воздуха в системах кондиционирования, действующих по способу 2, имеет значительные преимущества перед способом 1, так как основным оборудованием для тепловлажностной обработки воздуха в таких системах является воздухоохладитель (воздухонагреватель играет роль доводочного аппарата). Но применение круглогодичной постоянной рециркуляции является серьезным недостатком, который необходимо исключить при совершенствовании способов обработки воздуха с целью уменьшения энергозатрат.

CC BY

CC BY 54

54