ОБРАБОТКА МЕТАЛЛОВ

ТЕХНОЛОГИЯ

Fop»^Н 6

5

4

3

2

а0.2

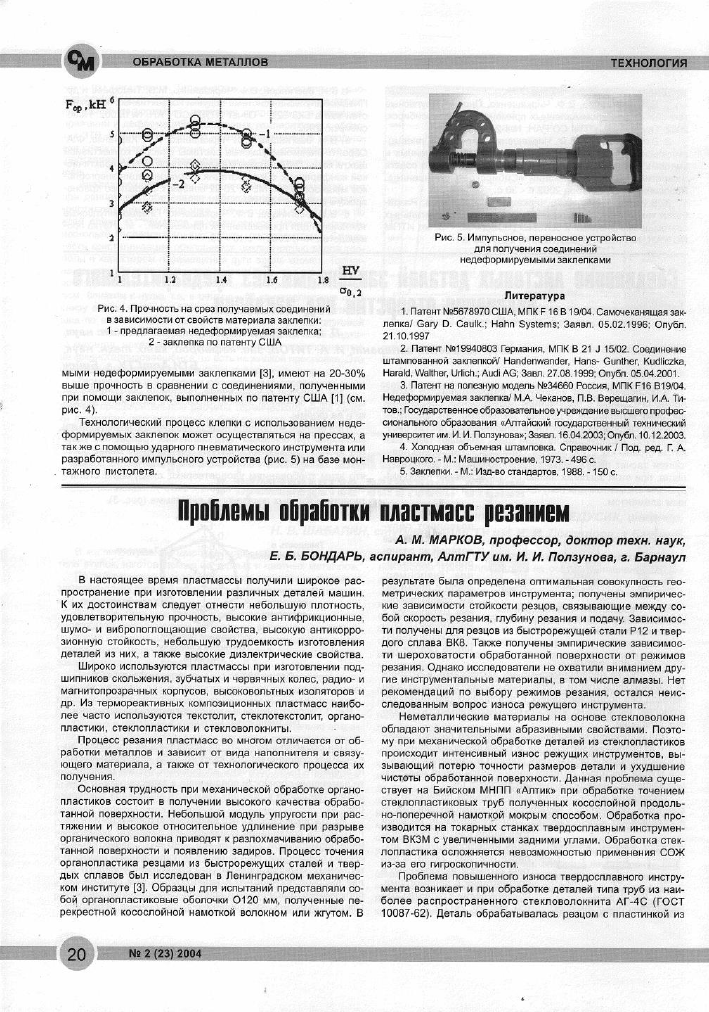

Рис. 4. Прочность на срез получаемых соединений в зависимости от свойств материала заклепки: 1 - предлагаемая недеформируемая заклепка;

2 - заклепка по патенту США

мыми недеформируемыгм заклепками [3], имеют на 20-30% выше прочность в сравнении с соединениями, полученными при помощи заклепок, выполненных по патенту США [1] (см. рис. 4).

Технологический процесс клепки с использованием неде-формируемых заклепок может осуществляться ня прессах, а так же с помощью ударного пневматического инструмента или эазработанного импульсного устройства (рис. 5) на базе монтажного пистолета.

Ад.

о

^ анамш шь

Рис. 5. Импульсное, переносное устройство для получения соединений недеформируемыми заклепками

Литература

1 Патент №5678970 США, МПК F 16 В 19/04. Самочеканящая заклепка/ Gar/ D. Caulk.; Hahn Systems: Заявл. 05.02.1996; Опубл. 21.10.1997

2. Патент №19940803 Германия, МПК В 21 J 15/02. Соединение штампованной заклепкой/ Handenwancer, Hans- Gunther, Kudliczka, Harald. Walher, Urlich.; Audi AG; Завл. 2708.1999; Опубл. 05.04.2001.

3. Патент на полезную модель №34360 Россия, МПК F16 В19/04. Недеформируемая заклепка/ М.А. Чеканов, П.В. Верещагин, И.А. Тутов.; Государственное образовательное учреждение высшего профессионального образования «Алтайский государственный технический университет им. И. И. Ползуном»; Яаяяп 16 П4 ?003; Опубл 10 12.2003.

4. Холодная объемная штамповка. Справочник / Под. ред. Г. А. Навроцкого - М.: Машиностроение, 1973. - 496 с.

5. Заклепки. - М.: Изд-во стандартов, 1988. -150 с.

Проблемы обработки пластмасс резанием

А. М. МАРКОВ, профессор, доктор техн. наук, Е. Б. БОНДАРЬ, аспирант, АлтГТУ им. И. И. Ползунова. г. Барнаул

В настоящее время пластмассы получили широкое распространение при изготсвлении различных деталей машин. К их достоинствам следует отнести небольшую плотность, удовлетворительную прочность, высокие антифрикционные, шумо- и вибропоглощающие свойства, высокую антикоррозионную стойкость, небольшую трудоемкость изготовления деталей из них, а также зысокие диэлектрические свойства.

Широко используются пластмассы при изготовлении подшипников скольжения, зубчатых и червячных колес, радио- и магнитопрозрачных корпусов, высоковольтных изоляторов и др. Из термореактивных композиционных пластмасс наиболее часто используются текстолит, стеклотекстолит, органопластики, стеклопластики и стекловолокниты.

Процесс резания пластмасс во многом отличается от обработки металлов и зависит от вида наполнителя и связующего материала, а также от технологического процесса их получения.

Основная трудность при механической обработке органо-пластиков состоит в получении высокого качества обрабо-"анной поверхности. Небольшой модуль упругости при рас-"яжении и высокое относительное удлинение при разрыве органического волокна приводят к разлохмачиванию обрабо--анной поверхности и появлению задиров. Процесс точения органопластика резцами из быстрорежущих сталей и твердых сплавов был исследован в Ленинградском механическом институте [3]. Образцы для испытаний представляли собой органопластиковые оболочки 0120 мм, полученные перекрестной косослойной намоткой волокном или жгутом. В

результате была определена оптимальная совокупность геометрических параметров инструмента; получены эмпирические зависимости стойкости резцов, связывающие между собой скорость резания, глубину резания и подачу. Зависимости получены для резцов из быстрорежущей стали Р12 и твердого сплава ВК8. Также получены эмпирические зависимости шероховатости обработанной поверхности от режимов резания. Однако исследователи не охватили вниманием другие инструментальные материалы, в том числе алмазы. Нет рекомендаций по выбору режимов резания, остался неисследованным вопрос износа режущего инструмента.

Неметаллические материалы на основе стекловолокна обладают значительными абразивными свойствами. Поэтому при механической обработке де'алей из стеклопластиков происходит интенсивный износ режущих инструментов, вызывающий потерю точности размеров детали и ухудшение чистоты обработанной поверхности. Данная проблема существует на Бийском МНПП «Алтик» при обработке точением стеклопластиковых труб полученных косослойной продольно-поперечной намоткой мокрым способом. Обработка производится на токарных станках твердосплавным инструментом ВКЗМ с увеличенными задними углами. Обработка стеклопластика осложняется невозможностью применения СОЖ из-за его гигроскопичности.

Проблема повышенного износа твердосплавного инструмента возникает и при обработке деталей типа труб из наиболее распространенного стекловолокнита АГ-4С (ГОСТ 10087-62). Деталь обрабатывалась резцом с пластинкой из

20 № 2 (23)2004

ТЕХНОЛОГИЯ

ОБРАБОТКА МЕТАЛЛОВ

твердого сплава ВК2. Стойкостэ резцов оказалась недостаточной (1-2 детали). Кроме того, на поверхности детали иногда возникали трещины и отслоения, что объясняется сравнительно большим съемом материала и невысокой жесткостью детали в зоне резания. Поэтому авторами [1] предложено вести обработку стекловолокнита сдвоенными резцами с пластинками из АСПБ. При такой схеме жесткость детали в зоне резания значительно увеличивается, что положительно сказывается на размерной точности детали. Несмотря на сравнительно высокую стоимость резцов из АСПБ, большая размерная стойкость вполне оправдывает их применение. При этом за счет обработки в один проход производительность труда повышается в 1,5-2 раза. Но в данной работе также нет рекомендаций по выбору режимов резания стекловолокнита.

Большие трудности при механической обработке вызывают пластические материалы типа стеклотекстолита. Как и при обработке стеклопластиков происходит интенсивный износ режущих инструментов, потеря точности размеров детали, ухудшение чистоты обработанной поверхности. В работе [2] приведены данные для определения оптимальной марки инструментального материала, геометрических параметров резцов и режимов резания при наружном точении неметаллических материалов на основе стеклотекстолита. В результате исследований выявлено, что наиболее износостойким из твердых сплавов при точении стеклотекстолита является сплав ВК2. Оптимальные геометрические параметры резцов определены для точения стеклотекстолита СТ и для стеклотекстолита ФН. Выведены зависимости между основными технолэгическими параметрами для расчета скорости резания при точении этих материалов. Но исследованиями оста-

лись не охвачены алмазные инструменты, не проводились исследования по изучению износа режущего инструмента, а рекомендации по геометрическим параметрам инструмента существуют только для отдельных марок стеклотекстолита.

Таким образом, проблема повышенного износа режущего инструмента существует для многих видов пластмасс на основе стекловолокна. Для отдельных видов пластмасс существуют рекомендации по выбору геометрических параметров инструмента и режимов резания, но все они носят лишь частный характер, нет обобщенных данных и по выбору марки режущего инструмента. Существующие математические модели для расчета скорости резания, стойкости инструмента и шероховатости обработанной поверхности также применимы лишь для отдельных марок пластмасс. Практически не изученным остае-ся вопрос обработки стеклопластика. В связи с этим необходимы дальнейшие исследования для выявления и обобщения рекомендаций по выбору инструментального материала и режимов резания. Необходимы работы по созданию математических моделей формооЬразования деталей из пластмасс при их механической обработке.

Литература

1. Алексеева Э.М., Дмитриев В.А., Токарев A.A. Обработка тонкостенных деталей из стекловолокнита - Станки и инструмент №7, 1971 г.

2. Руднев A.B., Штучный Б.П. Оптимальная конструкция инструмента и режимы точения неметаллических материалов типа стеклотекстолита - Станки и инструмент №11, 1963 г.

3. Степанов A.A., Карпов В.П., Кислов К.Г. Исследование точения органопластика - Станки и инструмент №4, 1981г.

Новые ресурсосберегающие технологии литья точных заготовок изделий машиностроения

/О. А. КАРАНИК, руководитель секции, канд. техн. наук,

НО НТОМ, г. Новосибирск

Ресурсосбережение является насущной проблемой машиностроения. При этом без поднятия технологического уровня его основной базы - литейного производства невозможно возродить производства машин и механизмов на современном мировом уровне.

От общего объема производства в России заготовок около 45% приходится на черное литье, 35% - на заготовки из проката, поковок и горячих штамповок, остальное - на холодно-штампованные детали и сварные конструкции, а коэффициент использования металла (КИМ) литых заготовок составляет 0,4+0,42, из проката - 0,35-0,38, из поковок - 0,24+0,35 [1].

Из приведенных цифр ясно, что литье является наиболее предпочтительным способом получения точных заготовок, особенно сложной конфигурации.

Однако большое количество деталей в машиностроении изготавливают из проката, поковок и горячештампованных заготовок из-за того, что литой металл при гравитационной заливке в форму и кристаллизации в ней под атмосферным давлением, имеющей более низкие механические свойства по сравнению с кованым и прокатом, а также дефекты в виде микропор и раковин не обеспечивает в отдельных случаях эксплуатационные требования изделий.

Для ресурсосбережения в заготовительном производстве машиностроения необходимо:

1. Повышать КИМ литых згготовок путем замены технологии изготовления их в менее точных формах на более точ-

ные - по газифицируемым и выплавляемым моделям (ГМ и ВМ), полученные вакуум-пленочной формовкой (ВПФ), в сухих стопочных формах, а также заменой ВМ и ГМ, особенно в автомобилестроении.

2. Повышать механические свойства литого металла до уровня поковок и проката, с одновременным уменьшением за счет этого на 20-30% толщины стенок литых деталей и снижения их веса.

3. Заменять заготовки из проката, поковок и штамповок на литье с сохранением механических свойств металла и толщин стенок готовых деталей, т. к. такой перевод, например на литье по выплавляемым моделям (данные НИИМТ, г. Ижевск) позволяет получить на 1 т отливок экономию 1,7 т проката, снижение на 1070 нормо-часов по механической обработке, сэкономить 25 тыс. руб. (Экономический эффект будет существенно выше при использовании газифицируемых пенополистироловых моделей).

Расчет показывает, что частичная реализация только третьего пункта даже на 50% дает годовую экономию около 70 млрд. руб.

При этом отпадает необходимость восстановления парка кузнечно-прессового оборудования, который с 1996 г. сократился на 70%, и упрощается вопрос возрождения станкостроения из-за сокращения объема работ по мехобработке.

В ранее опубликованных материалах показана возможность получения отливок, в том числе тонкостенных (1 мм и

№ 2 (23)2004 ^К 21

CC BY

CC BY 17

17