ЛАЗЕРНЫЕ СКАНИРУЮЩИЕ ТЕЛЕСКОПЫ В.А. Гримм, С.А. Смирнов

В статье представлены телескопы сканирующего типа [1] со следующими усредненными характеристиками: диаметр главного зеркала 430-530 мм; угловое увеличение 4-5х; угол обзора в пространстве предметов не более ±5 мрад; угловое разрешение (2") не хуже 1"; спектральная область 0.43-5.0 мкм; коэффициент центрального экранирования (по площади) не более 12%; потери по краю угла обзора не более 18%. Телескопы с похожими характеристиками находят применение в различных областях - в аэрокосмических исследованиях, на летательных аппаратах в космосе и атмосфере, в аст-роклиматических исследованиях на суше и воде. Естественно, что конструкции подобного типа находят применение и в военных областях в составе лазерных систем.

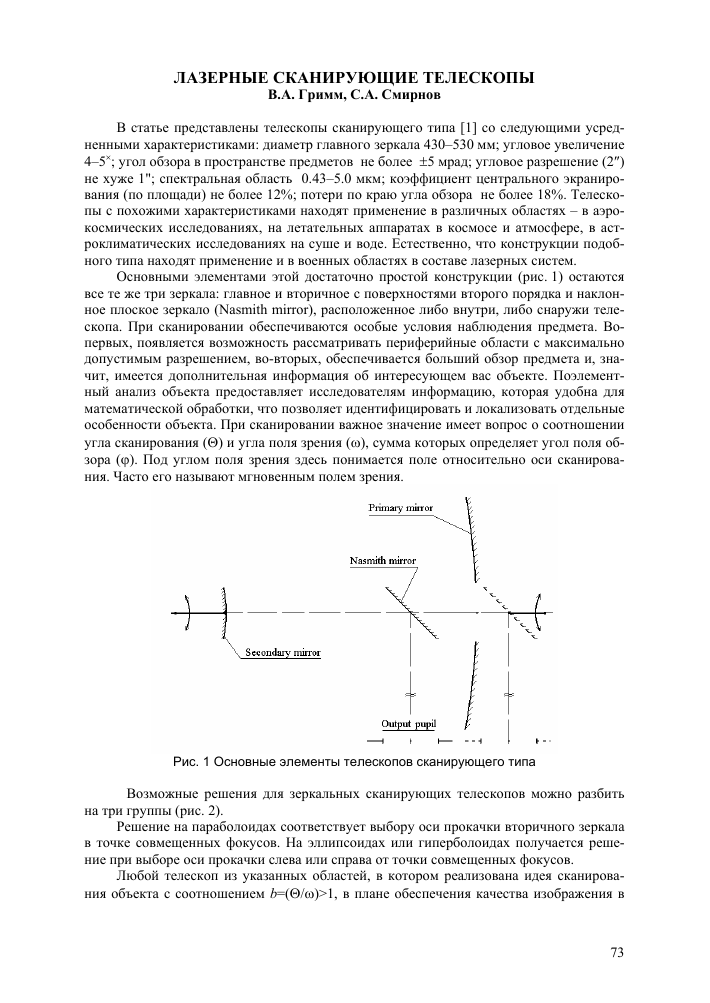

Основными элементами этой достаточно простой конструкции (рис. 1) остаются все те же три зеркала: главное и вторичное с поверхностями второго порядка и наклонное плоское зеркало (Nasmith mirror), расположенное либо внутри, либо снаружи телескопа. При сканировании обеспечиваются особые условия наблюдения предмета. Во-первых, появляется возможность рассматривать периферийные области с максимально допустимым разрешением, во-вторых, обеспечивается больший обзор предмета и, значит, имеется дополнительная информация об интересующем вас объекте. Поэлементный анализ объекта предоставляет исследователям информацию, которая удобна для математической обработки, что позволяет идентифицировать и локализовать отдельные особенности объекта. При сканировании важное значение имеет вопрос о соотношении угла сканирования (0) и угла поля зрения (ш), сумма которых определяет угол поля обзора (ф). Под углом поля зрения здесь понимается поле относительно оси сканирования. Часто его называют мгновенным полем зрения.

Возможные решения для зеркальных сканирующих телескопов можно разбить на три группы (рис. 2).

Решение на параболоидах соответствует выбору оси прокачки вторичного зеркала в точке совмещенных фокусов. На эллипсоидах или гиперболоидах получается решение при выборе оси прокачки слева или справа от точки совмещенных фокусов.

Любой телескоп из указанных областей, в котором реализована идея сканирования объекта с соотношением ¿=(0/ш)>1, в плане обеспечения качества изображения в

пределах угла обзора ф оказывается лучше конструкции с фиксированными элементами с тем же углом обзора ф=ш.

Исследования выполнены на основе численных расчетов ряда оптических схем телескопов при наличии заданного диапазона фокусировок. Результаты сопоставлялись по конечному значению оценочной функции, составленной из оценок искажения волновых фронтов в диапазоне фокусировок на 1-5 км. Аберрационное качество после коррекции оценивалось для телескопов с идентичными характеристиками. Лучшее решение получено для положения оси прокачки в точке совмещенных фокусов, что соответствует решению на параболоидах. Удовлетворительные результаты получаются для гипербол при удалениях от общего фокуса не более чем на 15% и эллипсоидах - на 30% от величины фокусного расстояния вторичного зеркала.

Рис. 2 Области решения для зеркальных сканирующих телескопов

Сканирование диагональным зеркалом позволяет увеличить угол обзора по отношению к результату сканирования вторичным зеркалом приблизительно на 30-40%. Это объясняется лучшим положением плоского зеркала для условия исправления комы. На рис.3 отображены результаты расчета сканирующего телескопа с вынесенным диагональным зеркалом. Представленная схема имеет увеличенный угол поля обзора за счет компенсации кривизны изображения путем функционального смещения вторичного зеркала при развороте сканирующего диагонального. На вторичное зеркало, кроме того, возлагается, как и в последующих схемах, обеспечение перефокусировки на конечные дистанции в диапазоне от 1 км до 4 км. Здесь ф=±2.6 мрад и Ъ&4.

Если разработчик ограничен в возможности свободного выбора положения оси прокачки, соотношения 0/ш, величин 0 или ш, то возникает необходимость введения в конструкцию дополнительных линзовых афокальных компенсаторов для уменьшения комы, снижения влияния астигматизма и кривизны поля. Один из приемов - использование линзовых компенсаторов со стороны вторичного зеркала. На рис. 4, 5 показаны примеры подобных телескопов с использованием трехлинзовых компенсаторов.

В первой конструкции на гиперболоидах поле обзора было увеличено до ±3.1 мрад при соотношении Ь«4, во второй, на эллипсоидах, поле обзора увеличено до ±5.7 мрад при Ь«7. В обеих конструкциях в качестве сканирующего элемента используется вторичное зеркало, которое устанавливается с возможностью его перемещения вдоль оси для обеспечения фокусировки на дистанции от 0.6 км до 10 км.

Афокальный компенсатор существенно расширяет коррекционные возможности конструкции, а также предоставляет новые возможности в реализации перефокусировок телескопов на конечные дистанции.

Несомненный интерес представляет набор коррекционных параметров при оптимизации рассмотренных телескопов:

• коэффициенты разложения в степенной ряд воздушного промежутка между главным и вторичным зеркалами для компенсации расфокусировок относительно заданного набора дистанций фокусировок или обратных к ней величин;

• положение точки прокачки;

• коэффициенты асферизации зеркал, радиусы и толщины компенсаторов;

• коэффициенты в разложении воздушного промежутка по углу поворота сканирующего элемента.

2гп=90гпгп, 2и=4.8гпгас1, 0=2тгас1, Г=4, Э'=1 - 4кт

Evalu.at.i-on оБ диаИ1у ТС-4ММ Бог sca-n.iii.ng

ло

ы. и

М)

ы. *2

У/цщ- шб тгауеВгоп! аЬеггаНоп Е0 - ЗМгеГз Гайог;

- сеп1га1 5сгееп (£эг агеа)

42=0.

Ы) М

и

Рис. 3. Сканирование диагональным зеркалом

Рис. 4. Сканирующий телескоп на гиперболоидах с угловой прокачкой

вторичного зеркала

2т=400тт, 2и=1тгас1, 0=5тгас], Г=4.0, 3=0.5 ... Юкт wave=0.4 ... 4ткт

х2+ у2= -1211.1Z-2.165Z2

Х2+У2=-4800Т -0.404г2

Уа = 2 VI

0.529с!ед 6=0.].3.0тт I I

Рис. 5. Сканирующий телескоп на эллипсоидах со смещением

вторичного зеркала

Функциональное пространство представляло собой двумерное поле состояний системы по дистанции фокусировки и углу поворота сканирующего элемента. Каждое состояние характеризовалось однотипным набором оценок искажений волновых фронтов, неизопланатизмом и астигматизмом с учетом заданного спектрального диапазона. Вместе с отклонением от заданного угла сканирования это давало некоторую усредненную оценку качества оптической системы в целом - величину оценочной функции.

На рис. 6 показан разработанный лазерный сканирующий телескоп ТС-400, предназначенный для исследования турбулентных свойств атмосферы. Основные техниче-

ские характеристики системы, которые необходимо

было обеспечить в процессе проек-

тирования, следующие:

Угловое увеличение, крат 4

Диаметр входного зрачка, мм 100

Мгновенное поле зрения, мрад. ± 0.75

Сканируемое поле зрения, мрад. ± 2.5

Центральное экранирование, % 13

Дистанция фокусировки, км 0.5... 10

Спектральный диапазон, мкм 0.4...4.0

Рабочий температурный диапазон, °С -5... +40

Масса, кг не более 70

Рис. 6 Лазерный сканирующий телескоп ТС-400

Оптическая схема телескопа представлена на рис. 4. Полихроматический пучок световых лучей диаметром 100мм (спектральный интервал 0.4-4.0 мкм, основная длина волны 1.06 мкм) проходит через линзовый корректор аберраций (пов.1-6) и отражается от наклонного зеркала (поз. 7), установленного под углом 45° к оси телескопа. Распространяясь далее, он испытывает последовательные отражения от малого сканирующего зеркала (поз. 9) и главного зеркала (поз. 10) и попадает в пространство изображений, имея диаметр сечения 400 мм и расчетную величину сходимости в интервале дистанций 0.5-10 км.

Линзовый корректор представляет собой афокальный триплет, который обеспечивает необходимую степень коррекции внеосевых аберраций при сканировании поля зрения на выходе телескопа вторичным зеркалом в заданных пределах угловых смещений оси телескопа (^ = ± 2.5 мрад). Для обеспечения компенсации остаточных ошибок изготовления, сборки и юстировки его средняя линза установлена с возможностью угловых разворотов вокруг вершины (поз. 3) в пределах ± 6 мрад, что позволяет устранить при юстировке суммарную кому на оси телескопа при неблагоприятной ситуации с установкой прочих деталей (случай установки оптических деталей с суммированием комы в пределах заданных полей допусков). Корректор выполнен из моноблочных кристаллов фтористого кальция и обеспечивает коэффициент пропускания на основной длине волны 0.99 и 0.95 в области 0.4-4.0 мкм за счет пятислойного просветляющего диэлектрического покрытия поверхностей линз.

Диагональное зеркало выполнено из ситалла с близким к нулю коэффициентом линейного расширения и консольно закреплено в центральном отверстии главного зеркала, что обеспечивает угловое смещение оси не более 15" и поперечный сдвиг оси на корректоре не более 0.5 мм. Сканирование поля изображения обеспечивается угловым разворотом по двум координатным осям вторичного зеркала (ф = ± 6 мрад.), которое установлено в карданном подвесе на расстоянии 100 мм от точки качания.

Весь узел вторичного зеркала имеет возможность перемещаться вдоль оси телескопа в пределах с1 = 0-3 мм для обеспечения фокусировки излучения на заданных дистанциях от бесконечности до 485 м. Форма поверхности вторичного зеркала представляет собой гиперболоид вращения с эксцентриситетом, равным 1.298. Дистанция до объекта Б' , на которой фокусируется излучение, и осевое смещение вторичного зеркала связаны соотношением Б' = -770 + 145500/^ + 4720/^ мм.

Главное зеркало, также как и вторичное, выполнено из ситалла с практически нулевым температурным коэффициентом линейного расширения. Форма его поверхности - гиперболоид вращения. Зеркальные поверхности имеют металлодиэлектрическое покрытие, обеспечивающее коэффициент отражения на основной длине волны 0.995, а в диапазоне 0.4-4.0 мкм не хуже 0.95.

Рис. 7 Эволюция качества ТС-400 на дистанции бесконечность среднеквадратичная деформация волнового фронта, Е0 - число Штреля, к - разрешение при контрасте 0.5, лин/мм, П - центральное экранирование (по площади).

Рис. 8 Эволюция качества ТС-400 на дистанции 10 км

le

M91IJS M

«.Millie

tMJIiS M

Mlîli» 3»

WŒB Eo k

Ш7 #.91 a

I.K2 «.75 147

ШМ4 H

MM M» u

^rms Eo k

(.««MS S3

7»

«.M «.£» Í5

«.«17 «J9 1&

k

MCU« a

МЮ «.«S 13»

<.«£2 «1 83

MIS «.» U

"mu E0 k

52

«.184 «JÈ3 71

*.1«4 «.»1 Cl

«.«2 «¿8 18

k

«.«73 «.78 4»

«^•4 »2.1 Í4

«.112 «.57 57

».«M «38 18

X0=L06/im Jkl=0.4pm

Ïi3=4.0^m

Рис. 9. Эволюция качества TC-4GG на дистанции 2 км

Рис. 10. Эволюция качества ТС-400 на дистанции 500 м

На рис. 7-10 представлены сводные таблицы оценки аберрационного качества телескопа ТС-400 для критических углов мгновенного поля зрения и углов сканирования при его перефокусировках с бесконечности до 500 м. Расчеты освещенностей светового поля в плоскостях фокусировки (числа Штреля) выполнены в соответствии с предположением о суперпозиции интерферирующих плоских волн с затухающими по экспоненциальному закону амплитудами в пределах области с характерным размером, равным утроенному диаметру Эри. Некоторое несоответствие чисел Штреля для центральных лучей пучков среднеквадратичным деформациям волновых фронтов обусловлено либо поперечным, либо осевым смещением максимумов освещенностей, значения которых в таблицах отсутствуют. Оценки ЧКХ (МТБ) сделаны в предположении отсутствия пространственной когерентности для одномерной синусоидальной миры по уровню снижения контраста до значения 0.5 и выражены в количестве линий на метр. Приведенные оценки являются усредненными для саггитально и меридионально ориентированных мир, разброс истинных значений не превышает 10% от приведенных.

При проектировании ТС-400 в соответствии с требованиями технического задания и ограничениями, налагаемыми параметрами оптической схемы, был рассмотрен ряд возможных вариантов компоновки системы. На этом этапе исследовалось влияние податливости корпуса на вертикальные перемещения вторичного зеркала (как максимальные из перемещений оптических узлов). Были рассмотрены варианты как различных конструкций корпуса, так и используемых материалов. Первоначально предполагалось использование таких конструкционных материалов, как титан, сплав 32НКД и алюминиевые сплавы. В качестве примера на рис. 11 приведена одна из анализируемых схем конструкции, разработанных на основе метода конечных элементов. Система обладает симметрией относительно плоскости ХОУ, содержит 84 конечных элемента и имеет 318 степеней свободы. В данном случае корпус конструкции представляет собой

систему продольных стержней, скрепленных бандажными кольцами. В таблице 1 приведены результаты расчетов для 4 вариантов используемых комбинаций конструкционных материалов.

Таблица 1

№ Используемые материалы ^, кг и3 3 , мкм \Гц

1 Титан и инвар 122.6 -88.68 52.9

2 ГЭКМ, инвар 122.1 -80.69 55.5

3 Стержни из ГЭКМ 95.1 -55.93 66.7

4 ГЭКМ 73.7 -41.49 77.4

где даЕ - масса конструкции, и3 - смещение центра вторичного зеркала под действием силы тяжести, V - низшая резонансная частота конструкции, ГЭКМ - графито-эпоксидный композиционный материал.

Рис. 11 Расчетная модель конструкции корпуса ТС-400

Результаты численного моделирования жесткости конструкции позволили сделать вывод, что ни одна из рассмотренных компоновок корпуса в виде скрепленных по окружности продольных стержней не отвечает требованиям по массо-жесткостным характеристикам. В итоге была принята конструкция, содержащая несущий элемент в виде тонкостенной цельномотанной подкрепленной оболочки (трубы) из углепластиково-го композиционного материала. Такой корпус обеспечивает необходимую жесткость крепления оптических элементов, стабильность их положения при температурных колебаниях окружающей среды и минимальные весовые характеристики.

В соответствии с техническими требованиями было необходимо обеспечить минимально возможную температурную деформацию основного линейного размера оболочки в интервале температур (- 5°С)-(+40°С) на базовой длине 1012 мм. Такое требо-

вание можно удовлетворить, используя либо специальные конструктивные решения (всевозможные компенсаторы «обратного хода», термокомпенсаторы и т.п.), либо прямые конструктивные решения с использованием конструкционных материалов с температурным коэффициентом линейного расширения, близким к нулю. Ясно, что первое направление создания термостабильных конструкций связано с большими затратами материальных и трудовых ресурсов, вытекающих из необходимости обеспечения высокой точности изготовления элементов деталей, сложности конструкции компенсаторов, введения в технологический процесс большого числа сборочных операций и т.п. Второе направление, связанное с использованием новых конструкционных материалов с минимальным температурным коэффициентом линейного расширения, более перспективно, тем более что класс таких материалов (композиты на основе углеродных нитей) достаточно хорошо изучен.

При проектировании размерно-стабильных несущих конструкций необходим учет вклада всех конструктивных и технологических элементов в общую стабильность размеров изделия. Наряду с оценкой деформаций основных несущих элементов конструкции, необходим учет влияния на размерную стабильность таких деталей, как соединительные муфты, кольца, узлы крепления и фланцы и даже толщины клеевых соединений. Компенсация термоупругих деформаций, вызванных присоединением к размерно-стабильной конструкции элементов с высоким коэффициентом температурного расширения, выполняется по кинематическим схемам, предотвращающим передачу избыточных температурных деформаций. Условия компенсации деформации металлических крепежных узлов в рассматриваемой конструкции оболочки ТС-400 выполнены по принципу «обратного хода» как для заднего фланца, так и для пилонов переднего фланца. Поэтому задача обеспечения стабильности оболочки свелась к обеспечению минимума продольной деформации только композитной составляющей. При этом зона заднего фланца, включая зону бокового отверстия, и зона переднего фланца с крепежными элементами пилонов была выполнена продольно-поперечной укладкой графитовых волокон, а промежуточная - только по продольной схеме. Это объясняется тем, что графитоэпоксидные материалы вдоль волокон при однонаправленной структуре армирования имеют отрицательный температурный коэффициент линейного расширения, т. е. сжимаются при нагревании, в то время как при продольно-поперечном армировании в соотношении 1:1 по осям анизотропии они обладают положительным коэффициентом. Таким образом, промежуточная зона продольной укладки компенсирует положительную деформацию зон продольно-поперечной укладки волокон.

Из условия полной компенсации термодеформаций для выбранного композиционного материала, при заданных технологических условиях формования оболочки и режимах термообработки, было рассчитано отношение длин зон с продольной и продольно-поперечной укладкой волокон

1г: 12:13 = 1 : 4.17 : 2.86, абсолютные значения которых составили, соответственно: 11 = 126 мм, 12 = 526 мм, 13 = 360 мм.

Решение задачи обеспечения механических характеристик оболочки, достаточных для выполнения условий функционирования при эксплуатационных воздействиях, определенных техническим заданием, свелось к выбору рациональной толщины пакета композита, т.е. количества монослоев, с уже выбранной ориентацией волокон в нем, а также к выбору оптимальной схемы подкрепляющих элементов. Из решения статической задачи теории упругости с использованием алгоритма метода штрафных функций при минимизации массы оболочки телескопа были получены минимально допустимые значения толщин зон:

кг = 10 мм, к2 = 6 мм, Ъ3 = 15 мм.

После формования оболочки, необходимой механической обработки и длительного термоциклирования все поверхности корпуса были защищены специальным влагостойким покрытием, уменьшающим вероятность образования микротрещин, способствующих проникновению внутрь влаги, которая, в свою очередь, приводит к изменению геометрических размеров конструкции, снижает несущую способность, усталостную прочность и заданный срок службы изделия. На рис. 12 и 13 представлен общий вид изготовленной корпусной конструкции.

Разработанная конечноэлементная модель конструкции ТС-400 включает 179 элементов и 510 динамических степеней свободы. Главное и диагональное зеркала, узел крепления вторичного зеркала и блок линзового компенсатора представлены в модели в виде сосредоточенных масс с соответствующими моментами инерции. На ее основе был проведен расчет резонансных частот и форм колебаний конструкции в целом. Низшая собственная частота равна 75.73 Гц и соответствует изгибным колебаниям уг-лепластикового корпуса. Вторая собственная частота равна 105.7 Гц и соответствует крутильным колебаниям корпуса, вызванным изгибными деформациями в зоне его крепления к основанию (см. рис. 14).

Функционально и технологически конструкция ТС-400 состоит из следующих узлов:

• узел сканирующего (вторичного) зеркала,

• узел крепления главного зеркала,

• узел крепления диагонального зеркала,

• узел пилонов,

• узел компенсатора,

• узел бленды,

• узел проставки для установки телескопа на турель.

Рис. 12 Вид корпуса сбоку

РМ

Рис. 13 Вид корпуса спереди

Современные методы проектирования позволяют провести надежное техническое обоснование конструкции оптической системы и ее основных узлов с точки зрения оптимизации технических параметров, трудоемкости изготовления, стоимости и долговечности.

ПОЛ

б

Рис. 14. Низшие моды колебаний конструкции ТС-400: а - резонансная частота п = 75.73 Гц, б - резонансная частота п = 105.7 Гц.

Узел сканирующего зеркала предназначен для осуществления наклонов вторичного зеркала по двум координатным осям на угол ± 20.71 относительно точки качания, удаленной вдоль оптической оси на 100 мм от вершины вторичного зеркала, и перемещения точки качания в диапазоне 0-3 мм вдоль оси телескопа. При проектировании этого узла учитывались следующие факторы:

• обеспечение необходимой точности всех подвижек в рабочем диапазоне перемещений,

• создание достаточно жесткой конструкции, имеющей собственные резонансные частоты выше 50 Гц,

• обеспечение стабильности работы прибора в заданном температурном интервале,

• возможность последующей автоматизации угловых перемещений зеркала.

Узел вторичного зеркала собран в корпусе, который устанавливается в пилонную оправу главного корпуса телескопа на посадочный фланец В и закрепляется четырьмя винтами. В корпусе вторичного зеркала закреплены четыре призматические направляющие, по которым на 12 шариках перемещается каретка. Направляющие выставлены таким образом, чтобы обеспечить перемещение каретки перпендикулярно посадочному фланцу В с заданной точностью. Перемещение каретки с точностью 0.1 мкм осуществляется дифференциальным винтом, упирающимся в подпятник каретки, и закрепленном на кронштейне. Силовое замыкание каретки на винт обеспечивается двумя пружинами с усилием 1.5 Кг каждая. Вторичное зеркало, установленное на инваровой оправе, закрепляется на штанге с помощью гаек. Штанга закреплена в карданном подвесе, обеспечивающем качание зеркала в двух взаимно перпендикулярных направлениях. Качание осуществляется двумя дифференциальными винтами, установленными на специальных кронштейнах каретки. Силовое замыкание на винты осуществляется пружинами. Для балансировки зеркала на штанге установлены балансировочные детали. Способ крепления зеркала на оправу и штангу выбран в соответствии с расчетом термодеформаций всех деталей, входящих в этот узел, в заданном температурном диапазоне (-5°С)-(+40°С), а также гравитационных искажений формы и положения этих деталей. Серией расчетов определялся уровень перемещений точек рабочей поверхности зеркала при стационарном нагреве (охлаждении). Температура сборки была принята +20° С.

Осесимметричная задача теории упругости решалась методом конечных элементов. При конечномерной дискретизации объекта использовались осесимметричные КЭ с треугольным поперечным сечением. Было проанализировано влияние на уровень перемещений характерных точек рабочей поверхности как материала зеркала (К8, кварц, ситалл) так и условий его крепления. На рис. 15 показаны в качестве примера два расчетных варианта конструкции, отличающиеся характером крепления вторичного зеркала на оправе. В табл. 2 приведены расчетные данные смещения точек рабочей поверхности при температуре -5°С для вторичного зеркала, изготовленного из ситалла с коэффициентом линейного расширения а = + 1.5.

Таблица 2

Вариант ( а ) Вариант ( б )

№ Я, см и, мкм V, мкм Я, см И, мкм V, мкм

1 5.3 -0.229 -0.066 5.3 -0.198 0.205

2 4.8 -0.213 -0.044 4.8 -0.179 0.200

3 4.3 -0.197 -0.020 4.3 -0.160 0.194

4 3.8 -0.181 0.003 3.8 -0.141 0.188

5 3.3 -0.165 0.028 3.3 -0.122 0.182

6 2.8 -0.150 0.053 2.8 -0.103 0.174

7 2.3 -0.138 0.080 2.3 -0.084 0.167

8 1.8 -0.131 0.110 1.8 -0.066 0.158

Ау = 0.176 мкм Ау = 0.047 мкм

б

Рис. 15 Расчетные модели конструкции вторичного зеркала ТС-400

В конструкции узла сканирующего зеркала предусмотрены ограничители угловых перемещений, линейного перемещения, а также защитные кожухи с резиновыми прокладками. Узел сканирующего зеркала крепится в пилонном кольце через промежуточное кольцо, что позволяет устранить нежелательные угловые заклоны узла сканирования и обеспечить заданный воздушный промежуток между вершинами главного и вто-

ричного зеркал. Кроме того, использование кольца позволяет обеспечить воспроизводимость установки блока при повторном монтаже. Конечноэлементная модель узла фиксации малого зеркала показана на рис. 16. Модель содержит 104 двенадцатистепен-ных пространственных конечных элемента и имеет 372 степени свободы. На ее основе был выполнен расчет собственных частот и форм колебаний узла вторичного зеркала. Первые пять собственных (резонансных) частот конструкции равны: 182.4 Гц, 239.4 Гц, 438.2 Гц, 525.8 Гц и 754.9 Гц.

Рис. 16 Расчетная модель узла крепления вторичного зеркала ТС-400

Форма колебаний на низшей резонансной частоте показана на рис. 17. Результаты модельных расчетов позволили сделать два важных вывода:

• низшая собственная частота узла фиксации вторичного зеркала превышает 180 Гц,

• при использовании титана в качестве материала каретки узла фиксации смещение центра вторичного зеркала (за счет податливости узла крепления) под действием силы тяжести не превосходит 1 мкм.

Последующая модернизация телескопа, связанная с автоматизацией режима управления угловыми перемещениями вторичного зеркала по двум осям, подразумевала установку в узел сканирующего зеркала следующих дополнительных элементов:

• узел датчиков для измерения углов наклона зеркала (четыре датчика типа КБ-5100, работающие в дифференциальной схеме подключения);

• узлы двигателей, предназначенных для наклона зеркала по двум осям (моментные двигатели типа 20 МС 01 01);

• модернизированный узел ручного управления наклонами зеркала;

• дополнительные балансировочные элементы;

• детали электрического монтажа.

При проектировании были учтены все эксплуатационные требования, ранее предъявляемые к узлу сканирующего зеркала, а также дополнительные требования по обеспечению динамики выхода в рабочее положение механизма наведения сканирующего зеркала. В автоматическом режиме вывод вторичного зеркала в рабочее положение (относительно осей X и У) осуществляется безредукторным электродвигателем с крутящим моментом М = 75 Н-см. При поочередном приложении к соответствующим осям крутящего момента, постоянного в течение некоторого времени, определялся отклик системы и время, за которое ось визирования телескопа повернется на заданный угол.

перемещениями (¡1-7)5)

+ 5

г

8 12 бремя, шаг-0, ШйЕ-62сек

Рис. 18 Смещение центра масс вторичного зеркала по осям X, У, 2. Момент М = 75 НЧсм приложен относительно оси У.

Проведенные расчеты подтвердили возможность разворота визирной оси телескопа на угол 0.08 мрад за время, равное 1.2 мсек.

Помимо исследования динамики стабилизации вторичного зеркала, было проведено численное исследование влияния точности балансировки механизма вывода вторичного зеркала на динамические характеристики. На рис. 19 показана динамика отклонения центра тяжести зеркала при различном смещении балансиров от номинального значения (+1, +5, -5, 0). Анализ результатов свидетельствует о малом влиянии точности установки балансиров на динамику процесса при включенном двигателе (М = 75 Н-см) разворота относительно горизонтальной оси. Точность балансировки вторичного зеркала в пределах ± 1 мм практически не влияет на динамику выхода системы на расчетный режим.

Угол,мин

+ 5

я

А.

«

го

9

8«и

я

л

н 0.

V

о

(Ч н

Кб

и

<7

Я

Л

Ив. ♦ н

V

О

Ом.

км

-■ж ..■■Ш- 1

йВг 1 1 1

г~- I - . ! 1

Бремя, шаг:0.5000Е-03сек Рис. 19 . Динамика отклонения центра тяжести вторичного зеркала

Общий вид узла вторичного зеркала показан на рис. 20.

Рис. 20. Узел вторичного зеркала в сборе

Аналогичные модельные расчеты были выполнены и для других ответственных узлов телескопа ТС-400 - узла крепления главного и диагонального зеркал. С целью снижения массы главного зеркала была произведена оптимизация формы его задней поверхности при допустимых температурных и гравитационных искажениях заданной формы рабочей поверхности. В качестве материала главного зеркала был использован оптический ситалл с коэффициентом линейного расширения а = + 1.5-10- . Результаты численных расчетов позволили сделать ряд выводов:

• максимальная разница осевых перемещений точек рабочей поверхности главного зеркала при равномерном температурном нагреве - 5°С (как наиболее опасном), возникающая за счет формы, составляет не более 0.03 мкм;

• принятая форма задней поверхности главного зеркала, с учетом весовых ограничений всей конструкции, близка к оптимальной;

• крепление рабочих зеркал в конструкции необходимо осуществлять, максимально снижая силы трения между поверхностями зеркал и фиксаторами (установка нулевого зазора).

Полученные результаты были учтены при разработке конструкции узла и определили ряд характерных особенностей. Крепление зеркала осуществляется с минимальным расчетным температурным зазором на инваровую оправу. Осевое температурное рассогласование реализуется компенсатором, изготовленным из алюминиевого сплава. Крепление оправы к фланцу (материал - титановый сплав) выполнено по схеме ради-ально-лучевого центрирования, что позволяет сохранить центрировку оптических элементов при любых тепловых деформациях системы оправа - фланец. В качестве центрирующих элементов применены шпонки из сплава 34НКД. От поворота главное зеркало на оправе предохраняют пробки из клея УТ34. Расчетом также определялся уровень перемещений точек рабочей поверхности главного зеркала под действием силы тяжести. Исходные условия при выборе математической модели были аналогичны вышеизложенным. Использовалась конечномерная модель, приведенная на рис. 21. Максимальная разница осевых перемещений точек рабочей поверхности под действием силы тяжести составила менее 0.042 мкм.

Для узла диагонального зеркала был выполнен аналогичный расчет полей термодеформаций и определено изменение его формы под действием собственного веса. Результаты моделирования показали, что максимальная разница осевых перемещений точек рабочей поверхности (в глобальной системе координат, связанной с корпусом телескопа) при равномерном температурном поле - 5°С, составляет не более 0.133 мкм. При этом рабочая поверхность зеркала перемещается параллельно самой себе. Максимальная разница осевых перемещений точек рабочей поверхности под действием силы тяжести составила порядка 0.001 мкм.

Для определения собственных частот и форм колебаний узла фиксации главного и диагонального зеркал была разработана математическая модель.

Рис. 21 Расчетная модель главного зеркала ТС-400

Конечноэлементная модель узла фиксации главного зеркала представляет собой ребристую торцевую пластину, жестко закрепленную по контуру в углепластиковом корпусе. Само зеркало представлено в виде сосредоточенной массы 13.7 Кг с моментами инерции массы I х = 3564.74 Кгсм и 1у = 1805.5 Кгсм2. Модель содержит 147 конечных элементов и имеет 366 степеней свободы. Крепление диагонального зеркала осуществляется через трубу, оканчивающуюся фланцем. Были рассмотрены два варианта: первый - без ребер жесткости, второй - с дополнительными восемью ребрами жесткости на торце, прижатом винтами к несущей пластине. Первые пять собственных (резонансных) частот конструкции в первом случае равны (в Гц): 61.65, 73.63, 181.8, 213.8, 234.4. Введение ребер жесткости позволило поднять первые две резонансные частоты, соответствующие колебаниям диагонального зеркала в двух взаимно перпендикулярных плоскостях, до 100 Гц и 120 Гц соответственно. Формы колебаний для указанных частот показаны на рис. 22. Согласно техническому заданию, опасными для конструкции являются низкие частоты вибраций, сосредоточенные в области 50 Гц. Поэтому было принято решение использовать второй вариант крепления диагонального зеркала с дополнительными ребрами жесткости.

Г

1<

X

)) = 6/, 65 ад уоощ )

а

к

б

Рис. 22 Низшие моды колебаний узла главного зеркала ТС-400

Узел пилонов предназначен для крепления узла сканирующего зеркала в корпусе телескопа. В качестве основного конструкционного материала был использован титановый сплав. Форма пилонов оптимизирована с целью снижения массы и сохранения жесткости, а также с целью сохранения размеров между оптическими элементами. Крепление к корпусу осуществляется через кронштейн с установленными промежуточными шайбами и эксцентриком, позволяющим обеспечить предварительную установку пилонов в корпус телескопа.

Конструкция линзового компенсатора позволяет осуществить наклон и перемещение средней линзы в оправе посредством юстировочных винтов через коническое кольцо. Кроме того, корпус, в котором смонтированы линзы компенсатора, может быть сцентрирован относительно оптической оси посредством вспомогательных винтов и пришабриванием промежуточного кольца. В качестве основного конструкционного материала оправ линз корпуса, промежуточных колец, установочных фланцев использовался титановый сплав.

В заключение необходимо отметить, что большой объем проведенных модельных расчетов на этапе разработки конструкции отнюдь не увеличил общего срока создания прибора, но, наоборот, повысил достоверность принимаемых решений и позволил изготовить телескоп и провести его тестовые испытания в течение 10 месяцев после начала расчета оптической схемы.

Литература

1. Гримм В.А., Дубковский С.А., Лосев К.Д., Смирнов С.А.. Телескопы сканирующего типа. // «Прикладная оптика-96». Тезисы докладов конференции. СПб, 1996.

CC BY

CC BY 74

74