ИНСТИТУТ СИСТЕМНЫХ ИССЛЕДОВАНИЙ ЛЕСА

ИЗМЕРИТЕЛЬ ПАРАМЕТРОВ ВАГОННОЙ БУКСЫ

Ю.П. БАТЫРЕВ, доц. каф. физики МГУЛ, канд. техн. наук,

Н.П. ПОЛУЭКТОВ, проф. каф. физики МГУЛ, д-р техн. наук,

В.Н. ХАРЧЕНКО, проф. каф. физики МГУЛ, д-р техн. наук,

Ю.П. ЦАРЬГОРОДЦЕВ, доц. каф. физики МГУЛ, канд. техн. наук

Для безопасной эксплуатации высокоскоростных пассажирских вагонов необходима система контроля исправности технического состояния различных узлов с возможностью дальнейшего прогнозирования. Основой такой системы должен быть набор датчиков, контролирующих основные параметры эксплуатации и функциональные узлы вагона [1-3].

В настоящее время одним из важных параметров состояния вагона является температура нагрева буксы, которую контролирует «Термодатчик-393» вагонной буксы пассажирских вагонов всех типов, выпускаемый ОАО «МТЗ Трансмаш» [4]. Принцип действия термодатчика 393 основан на расплавлении легкоплавкой вставки внутри корпуса при достижении в буксовом узле критической температуры 96±4 °С и разрыва цепи питания постоянного напряжения 50 В, который свидетельствует о неисправности. Датчик устанавливается в стандартное гнездо в буксе

batyrev@mgul.ac.ru путем ввинчивания пустотелого болта, в который он помещен.

Недостатками датчика такого типа являются:

- сигнальный режим работы, исключающий возможность упреждающего диагностирования буксы;

- ограниченное число измеряемых параметров, необходимых для упреждающего диагностирования технического состояния.

Как известно, возможность диагностирования ранних признаков неисправности буксы можно осуществить путем контроля нарастающих значений виброперегрузок. В этой связи был разработан измеритель, сочетающий в себе возможность одновременного измерения температуры буксы и ее виброперегрузки с передачей информации по существующей двухпроводной линии электропитания и размещении его в том же стандартном узле буксы, что и термодатчик 393.

(+)

(- )

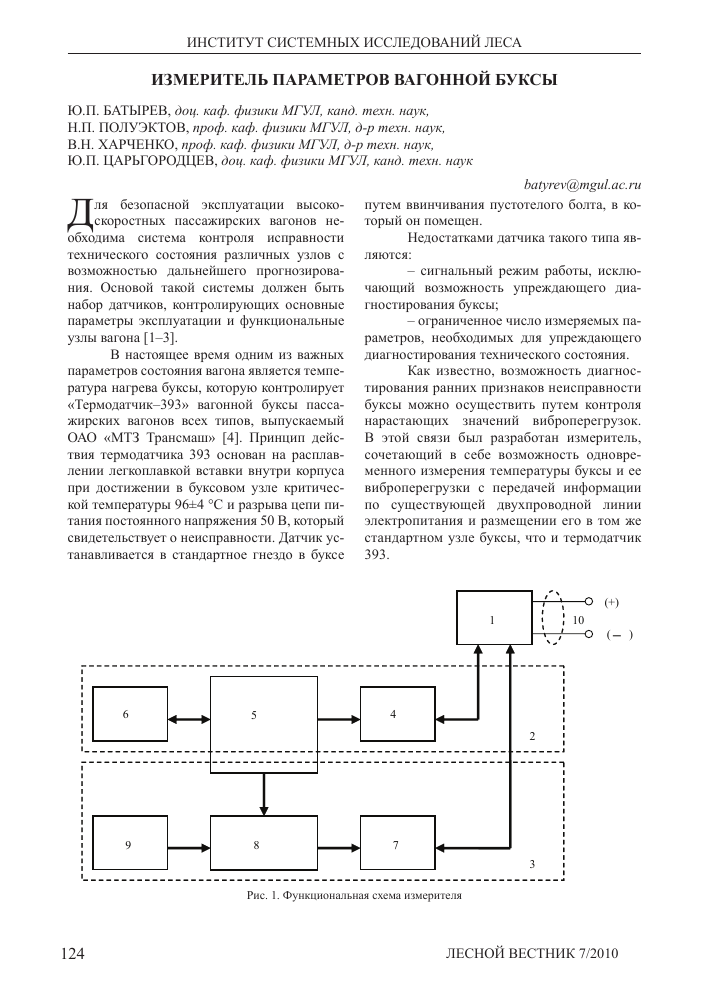

Рис. 1. Функциональная схема измерителя

124

ЛЕСНОЙ ВЕСТНИК 7/2010

ИНСТИТУТ СИСТЕМНЫХ ИССЛЕДОВАНИИ ЛЕСА

Рис. 2. Электронная схема измерителя в режиме измерения виброперегрузки

Функциональная блок-схема измерителя (рис. 1) содержит коммутатор питания (1) тракты (2, 3) измерения параметров буксы: тракт измерения температуры (2) в составе формирователя выходного сигнала (4) микроконтроллера (5) и датчика температуры

(6) и тракт измерения виброперегрузки (3), в составе формирователя выходного сигнала

(7) , усилителя заряда (8), микроконтроллера

(5), датчика виброперегрузки (9). Выходной сигнал в виде токовой петли 4-20 ma передается в устройство сбора и обработки (УСО) по двухпроводной линии связи (10).

Электронная схема измерителя в режиме измерения виброперегрузки иллюстрируется рис. 2. Она содержит датчик виброперегрузки (9), усилитель заряда (8), собранный на операционном усилителе, формирователь выходного сигнала (7).

Принцип работы измерителя состоит в следующем. В зависимости от полярности питания коммутатор осуществляет питание либо тракта измерения температуры, либо тракта измерения виброперегрузки. Способ измерений, при постоянном питающем напряжении, основан на изменении величины тока нагрузки в цепи питания электронной схемы, формирующей информационный сигнал. Темп измерений температуры или вибро-

перегрузки задают скоростью переключения полярности питания двухпроводной линии.

Основу измерительной цепи температуры буксы составляет двухпроводная токовая петля, работающая в стандартной шкале параметра 4-20 ma, при этом на питание самой электронной схемы датчика используется диапазон 0-4 ma. В режиме измерения температуры микроконтроллер считывает показания датчика температуры типа DS18B20 и формирует информационный кадр, содержащий данные электронного паспорта датчика и текущее значение температуры. Информационный кадр имеет байтную структуру, при этом значению «0» соответствует уровень 4 ma, а значению «1» - уровень 20 ma. Вид цифрового сигнала в тракте измерений температуры и шкала параметра иллюстрируются рисунком рис. 3 а.

В режиме измерения вибрации в начале цикла измерения микроконтроллер подает на вход усилителя заряда тестовый сигнал (меандр) (рис. 2), что позволяет провести калибровку датчика и судить о работоспособности тракта измерения. После тестирования на задаваемом интервале времени микроконтроллер работает в режиме ожидания. На вход усилителя заряда поступает сигнал от датчика.

ЛЕСНОИ ВЕСТНИК 7/2010

125

ИНСТИТУТ СИСТЕМНЫХ ИССЛЕДОВАНИИ ЛЕСА

а) режим измерения температуры

Рис. 3. Выходной сигнал измерителя

126

ЛЕСНОЙ ВЕСТНИК 7/2010

ИНСТИТУТ СИСТЕМНЫХ ИССЛЕДОВАНИИ ЛЕСА

Рис. 4. Внешний вид измерителя

Схема формирования выходного сигнала обеспечивает ток в двухпроводной линии питания, равный середине измерительной шкалы, т.е. 12 ma, который модулируется текущими аналоговыми значениями вибрации в диапазоне ± 8 ma. При этом диапазон измерения виброперегрузки соответствует шкале от 0 до ± 100 g (рис. 3б).

Эффективность измерителя определяется возможностью упреждающего диагностирования неисправных вагонных букс на основе текущих непрерывных измерений.

Внешний вид измерителя и электронной платы представлен на рис. 4. Измеритель защищен патентом РФ № 2356771.

Работа выполнена при поддержке гранта РФФИ №08-08-00455.

Библиографический список

1. Трестман, Е.Е. Автоматизация контроля буксовых узлов в поездах / Е.Е. Трестман, С.Н. Лозинский, В.Л. Образцов. - М.: Транспорт, 1983. - 352 с.

2. Криворудченко, В.Ф. Современные методы технической диагностики и неразрушающего контроля деталей и узлов подвижного состава железнодорожного транспорта / В.Ф. Криворудченко, Р.А. Ахмеджанов. - М.: Маршрут, 2005. - 436 с.

3. Датчики измерения и контроля устройств железнодорожного транспорта. - М.: Транспорт, 1990. - 119 с.

4. Термодатчик - 393. ВКГ ОКП 31.8411, ОАО «МТЗ Трансмаш», Тормозное оборудование, ТУ 2405.158-88.

ЛЕСНОИ ВЕСТНИК 7/2010

127

CC BY

CC BY 67

67