ОБОРУДОВАНИЕ

EQUIPMENT 3/Н (64) май 2008 г. ЭКСПОЗИЦИЯ

Анализ особенностей интеллектуальных датчиков вибрации в контексте их применения в АСУ ТП распределенных объектов. Рассмотрены основные проблемы и задачи контроля вибрации промышленного оборудования, их влияние на подходы к построению датчиков и систем виброконтроля.

ИНТЕЛЛЕКТУАЛЬНЫЕ ДАТЧИКИ ВИБРАЦИИ В АСУ ТП

Г.С. ТОЛУШКИН начальник отдела; г. Саров

Научно-производственное объединение ВНИИЭФ-ВОЛГОГАЗ

За последние 30 лет произошел качественный прогресс в развитии электронных вычислительных средств, который изменил традиционные представления о датчиках как первичных преобразователях [1] контролируемой величины в сигнал, удобный для измерения, передачи, преобразования, хранения и регистрации.

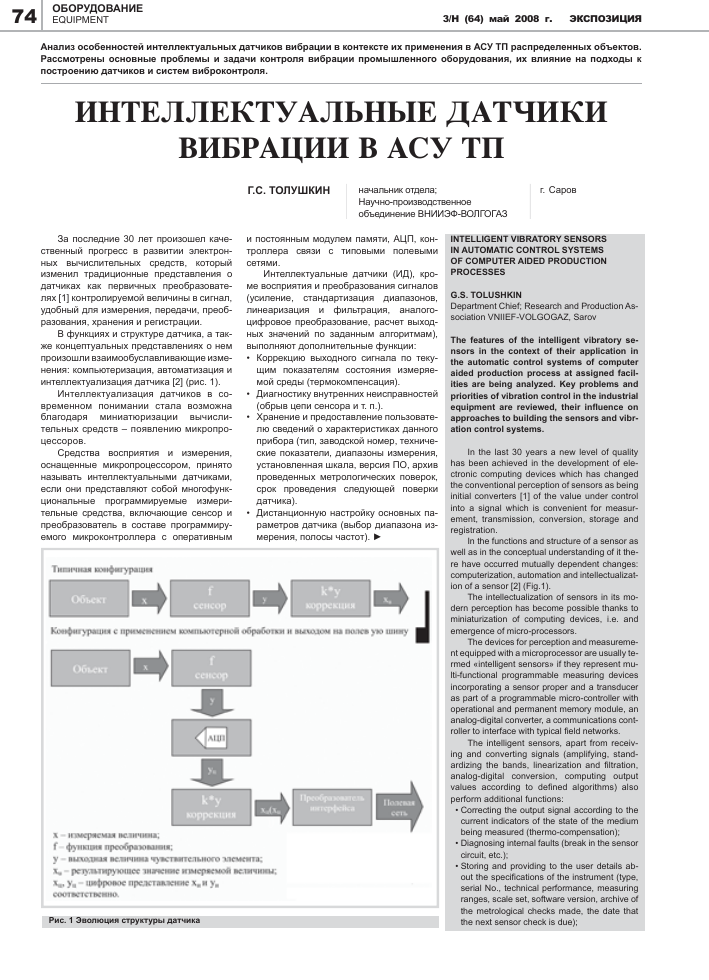

В функциях и структуре датчика, а также концептуальных представлениях о нем произошли взаимообуславливающие изменения: компьютеризация, автоматизация и интеллектуализация датчика [2] (рис. 1).

Интеллектуализация датчиков в современном понимании стала возможна благодаря миниатюризации вычислительных средств - появлению микропроцессоров.

Средства восприятия и измерения, оснащенные микропроцессором, принято называть интеллектуальными датчиками, если они представляют собой многофункциональные программируемые измерительные средства, включающие сенсор и преобразователь в составе программируемого микроконтроллера с оперативным

и постоянным модулем памяти, АЦП, контроллера связи с типовыми полевыми сетями.

Интеллектуальные датчики (ИД), кроме восприятия и преобразования сигналов (усиление, стандартизация диапазонов, линеаризация и фильтрация, аналого-цифровое преобразование, расчет выходных значений по заданным алгоритмам), выполняют дополнительные функции:

• Коррекцию выходного сигнала по текущим показателям состояния измеряемой среды (термокомпенсация).

• Диагностику внутренних неисправностей (обрыв цепи сенсора и т. п.).

• Хранение и предоставление пользователю сведений о характеристиках данного прибора (тип, заводской номер, технические показатели, диапазоны измерения, установленная шкала, версия ПО, архив проведенных метрологических поверок, срок проведения следующей поверки датчика).

• Дистанционную настройку основных параметров датчика (выбор диапазона измерения, полосы частот). ►

INTELLIGENT VIBRATORY SENSORS IN AUTOMATIC CONTROL SYSTEMS OF COMPUTER AIDED PRODUCTION PROCESSES

G.S. TOLUSHKIN

Department Chief; Research and Production Association VNIIEF-VOLGOGAZ, Sarov

The features of the intelligent vibratory sensors in the context of their application in the automatic control systems of computer aided production process at assigned facilities are being analyzed. Key problems and priorities of vibration control in the industrial equipment are reviewed, their influence on approaches to building the sensors and vibration control systems.

In the last 30 years a new level of quality has been achieved in the development of electronic computing devices which has changed the conventional perception of sensors as being initial converters [1] of the value under control into a signal which is convenient for measurement, transmission, conversion, storage and registration.

In the functions and structure of a sensor as well as in the conceptual understanding of it there have occurred mutually dependent changes: computerization, automation and intellectualizat-ion of a sensor [2] (Fig.1).

The intellectualization of sensors in its modern perception has become possible thanks to miniaturization of computing devices, i.e. and emergence of micro-processors.

The devices for perception and measurement equipped with a microprocessor are usually termed «intelligent sensors» if they represent multi-functional programmable measuring devices incorporating a sensor proper and a transducer as part of a programmable micro-controller with operational and permanent memory module, an analog-digital converter, a communications controller to interface with typical field networks.

The intelligent sensors, apart from receiving and converting signals (amplifying, standardizing the bands, linearization and filtration, analog-digital conversion, computing output values according to defined algorithms) also perform additional functions:

• Correcting the output signal according to the current indicators of the state of the medium being measured (thermo-compensation);

• Diagnosing internal faults (break in the sensor circuit, etc.);

• Storing and providing to the user details about the specifications of the instrument (type, serial No., technical performance, measuring ranges, scale set, software version, archive of the metrological checks made, the date that the next sensor check is due);

Рис. 1 Эволюция структуры датчика

• Remote adjustment of the sensor's principal parameters (selecting the measuring range, frequency band);

• Supporting well known standards for field networks [3] (HART-protocol, Profibus, etc.).

The multiple functions of the intelligent sensor [4] ensure:

• that distortions of measuring information on its way from the sensor to the controller are reduced;

• that readings become more reliable;

• that current readings of the value being measured are provided in the specified units of measurement (physical values);

• that the sensor has within it a database to store there the readings of the value being measured for a specified period of time without overloading the controller of the automatic control system (computer aided production process) with such computing operations.

The process of making the sensor more intelligent is reflective of redistribution of functions in the structure of the automatic control system (computer aided production process): the functions of an informational subsystem are assigned to the sensor [2].

The above mentioned capabilities permit intelligent sensors to be used in structuring prospective automatic control systems (computer aided production process) based on the field busbar technology whose advantages [5] considerably improve the efficiency of operating control over facilities [6].

THE FEATURES OF THE INTELLIGENT VIBRATORY SENSORS, ASPECTS OF STRUCTURING THE SYSTEMS FOR MEASURING ON FIELD BUSBARS.

A great many firms are engaged in developing and manufacturing intelligent sensors (Fig. 2a). Offers of intelligent vibratory sensors are significantly fewer and far between, Internet sites which offer them are fewer by the order of magnitude (Fig. 2b).

This is due to the conditions under which vibration is to be measured in industry which impose mutually contradictory requirements on the intelligent vibratory sensors: I.Measuring dynamic processes with a broad working frequency band and limited put-through capacity of the field networks. 2.Severe conditions under which vibratory sensors are to operate.

The network standard supported in the intelligent sensors is mainly compliant with HART-protocol which allows of «point-to-point» connections and network connections.

The put-through of the «high speed» HART-protocol is more than 4.8 kbits per second which meets the needs of temperature control, pressure control and other slowly changing parameters.

The vibratory sensors are designed to monitor fast processes with high frequency signals (up to 30 kHz) and a sufficiently broad dynamic range (60 dB).

In order to transmit continuously a digitized signal with a sampling rate of 10 kHz (band up to 5 kHz) and a dynamic range of 60 dB (>10 digits) one needs a line with a put-through of more than 100 kbits per second.

Therefore intelligent vibratory sensors use higher speed interfaces, for example, EIA RS-485 standard. The typical speed of exchange is 115 kbits per second which in the «point-to-point» connection mode permits the analog highway to be replaced with the digital one. This provides certain advantages in improving the authenticity of the data transmitted.

• Поддержку известных стандартов полевых сетей1 [3] (HART-протокол, Profibus и т. п.).

Многообразие функций ИД [4] обеспечивает:

• Уменьшение искажений измерительной информации на пути от датчика к контроллеру2.

• Повышение надежности измерения.

• Выдачу текущего значения измеряемой величины в заданных единицах измерения (физических величинах).

• Наличия в нем базы данных для хранения значений измеряемой величины за заданный интервал времени, не загружая этими вычислительными операциями контроллер АСУ ТП.

Процесс «интеллектуализации» датчика отражает перераспределение функций в структуре АСУ ТП: функции информационной подсистемы возлагаются на датчик [2].

Эти возможности позволяют использовать интеллектуальные датчики при построении перспективных АСУ ТП, основанных на технологии полевой шины, преимущества которой [5] резко повышают эффективность операционного управления объектами [6].

ОСОБЕННОСТИ ИНТЕЛЛЕКТУАЛЬНЫХ ДАТЧИКОВ ВИБРАЦИИ, АСПЕКТЫ ПОСТРОЕНИЯ СИСТЕМ ИЗМЕРЕНИЯ НА ПОЛЕВЫХ ШИНАХ

Разработкой и производством интеллектуальных датчиков занимается очень много фирм.

Предложений интеллектуальных датчиков вибрации (ИДВ) значительно меньше, более чем на порядок меньше сайтов.

Связано это с условиями измерения вибрации в промышленности, накладывающей на ИДВ взаимно противоречащие требования:

1. Измерение динамичных процессов с широкой рабочей полосой частот при ограниченной пропускной способности полевых сетей.

2. Тяжелые условия эксплуатации датчиков вибрации.

Поддерживаемый стандарт сетей в интеллектуальных датчиках, в основном, с HART-протоколом, допускающим подключения «точка-точка» и сетевые подключения.

Пропускная способность «быстрого» HART-протокола составляет не более 4,8 кбит/сек, что удовлетворяет потребностям контроля температуры, давления и других медленно меняющихся параметров.

Датчики вибрации рассчитаны на мониторинг быстротекущих процессов с высокочастотными сигналами (до 30 кГц) с достаточно широким динамическим диапазоном (60 дБ).

Для непрерывной передачи оцифрованного сигнала с частотой дискретизации 10 кГц (полоса до 5 кГц) и динамическим диапазоном 60дБ (>10 разрядов) требуется линия с пропускной способностью более 100 кбит/с.

Поэтому в ИДВ применяют более скоростные интерфейсы, например, стандарта Е1А RS-485. Типовая скорость обмена 115 кбит/с, что в режиме подключении «точка-точка» позволяет заменить аналоговый тракт цифровым. Это дает определенные преимущества для повышения достоверности передаваемых данных.

При эксплуатации ИДВ в составе распределенной измерительной системы на полевой шине с группой абонентов (рис. 3) следует учитывать непроизводительные потери на передачу служебной информации (адрес датчика, обеспечение гарантированной паузы между пакетами данных и т. п.). Реальная скорость передачи данных может быть рассчитана (ориентировочно) по следующей формуле:

где: Кв - коэффициент использования трафика, для большинства протоколов не более 0,7, иначе возрастает вероятность коллизий; ►

Рис. 2 Система виброконтроля на базе интеллектуальных датчиков.

1В соответствии со стандартом 1ЕЕЕ-1451 ИД определяются как датчики, которые выполняют функции сверх необходимых для формирования правильного представления (отображения) измеряемой величины. К таким функциям относится не только измерение, нормализация и коррекция сигнала, но и самотестирование, а также цифровой интерфейс. 2Контроллер АСУ ТП.

ОБОРУДОВАНИЕ

EQUIPMENT

3/Н (64) май 2008 г. ЭКСПОЗИЦИЯ

Кд - коэффициент, учитывающий соотношение числа битов данных к суммарному их числу в посылке (биты адреса, четности, биты данных и т. д.), обычно не более 0,2.

Практически полезная пропускная способность полевых линий связи составляет 10...20% от теоретически возможной. Поэтому системы вибромониторинга в АСУ ТП обычно выделяют в отдельные подсистемы, что повышает стоимость системы в целом.

Применение в качестве полевых сетей более быстрой шины стандарта Ethernet не всегда возможно, так как это переносит частотную полосу сигнала в область промышленных помех.

Указанную проблему можно решать разными путями.

Один из них предполагает анализ реальных потребностей, решаемых системой вибромониторинга. Задачи вибромониторинга можно разделить на две практически применяемые:

• Непрерывный мониторинг в режиме real-time для определения момента зарождения неисправности в целях защиты агрегата от катастрофического отказа (осуществляется по нормативным требованиям в отрасли, а также рекомендациям заводов-изготовителей). Контролируемыми параметрами обычно являются уровень СКЗ виброскорости в полосе частот или размах виброперемещения.

• Периодическая диагностика, углубленная. Предполагает анализ спектрального состава сигнала и другие алгоритмы, требующие значительных вычислительных мощностей. Проводится квалифицированными экспертами с применением знаний, опыта, базы данных или экспертными системами, работающими в автоматическом режиме (специализированное ПО вибродиагностики). Выполняется в постпроцессорном режиме.

В пределе обе эти задачи сходятся в непрерывную автоматическую диагностику в режиме real-time, но окончательно

выключить из этого процесса человека, по всей вероятности, невозможно.

Снизить нагрузку на линию связи можно за счет разделения задач [7].

Расчет параметров для целей защиты не требует значительных вычислительных мощностей и может выполняться в непрерывном режиме.

Цифровая обработка (нормализация сигнала, ФНЧ, ФВЧ, вычисление СКЗ в полосе частот 10.1000 Гц) требует около 100 операций типа умножения с накоплением или обращения к памяти на один отсчет мгновенного значения. Среднее число тактов на операцию в микроконтроллерах общего назначения составляет 4. При частоте дискретизации 2500 Гц (обеспечение критерия Найквиста) тактовая частота микроконтроллера должна быть примерно 10 МГц. Для обеспечения динамического диапазона требуется 16-ти разрядная арифметика.

Микроконтроллеры с требуемыми характеристиками доступны (например, MSP 430 фирмы Texas Instruments, ADuc812 фирмы Analog Device3).

Защитное отключение агрегата обычно производится в течение 0,5.3 секунд после превышения контролируемым параметром аварийной уставки. Периодичность опроса датчиков может составлять до 4-х раз в секунду.

Формула для расчета минимальной пропускной способности Vmin, бит/с:

lt*M*F (2)

где: N - разрядность данных, бит;

М - количество датчиков в сети;

F - частота опроса датчиков, Гц. При 16-ти разрядных данных и 10-ти подключенных датчиках в системе минимальная пропускная способность линии должна составлять не менее 6400 бит/с, что обеспечивается стандартом Е1А RS-485 с большим запасом.

Для целей вибродиагностики требуется передача на уровень АСУ ТП мгновенных значений сигнала (необработанных) в максимально возможной полосе частот. ►

When operating the intelligent vibratory sensor as part of the dedicated measuring system on the field busbar with a group of subscribers (Fig. 3), one has to take into consideration the unproductive losses on transmission of service information (sensor address, providing a guaranteed pause between data packages, etc.). The actual speed of data transmission can be calculated (approximately) using the following formula. (1) where KB- trafficuseco-efficient, formost protoc ols it is no more than 0.7 otherwise the likelihood of collisions increases;

K - co-efficient which takes into account the

g

ratio between the number of data bits and their total number in a transmission (address bits, parity bits, data bits, etc.), usually no more than 0.2.

Practically the useful put-through of the field communications lines amounts to 10... 20% of the theoretically possible one. Therefore the vibratory monitoring systems in the automatic control systems (computer aided production process) are usually segregated into separated sub-systems which increases the cost of the system as a whole.

The use of the Ethernet standard higher speed busbar as field networks is not always possible as this takes the frequency band of the signal to the range of industrial interferences.

The above problem can be attacked in various ways.

One of them presupposes analysis of actual requirements to be met by vibratory monitoring system. The vibratory monitoring tasks can be divided into two which are in practical use:

• Continuous monitoring in the real time mode to pin down the moment at which a fault comes into being for the purpose of protecting the unit from a disastrous failure (to be carried out in accordance with the normative requirements in effect in the industry as well as at the recommendation of the manufacturing plants). The parameters to be controlled are usually the level of the mean square root value of vibration speed within the frequency band or the sweep of vibration travel.

• Period diagnostics, in-depth diagnostics. It involves spectral analysis of the signal composition and other algorithms which require significant computing capacity. This is to be done by qualified experts using expertise, knowledge and experience, data bases or expert systems which operate in the automatic mode (specialist software for vibration diagnostics). This is done in postprocessor mode.

Ultimately both of these tasks converge into on-going automatic diagnostics in real time mode, however, to eliminate a human from this process altogether is, in all probability, impossible.

The load on the communication line can be reduced by separating the tasks [7].

The calculation of parameters for purposes of protection does not require significant computing capacity and can be carried out in a continuous mode.

Digital processing (normalizing the signal, low frequency filter, high frequency filter, calculating the mean square root value within the frequency band between 10.1000 Hz) requires about 100 operations of multiplication type with accumulation and memory reference per one count of instantaneous value.

Рис. 3 Многоканальная схема измерения.

8-разрядная шина данных

3

The average number of cycles per operation in general purpose micro-controller is 4. At a sampling rate of 2500 Hz (meeting Nyquist's criterion) the clock speed of the microcontroller should be approximately 10 MHz. To support the dynamic range, 16-digit arithmetic is required.

The microcontrollers with the necessary features are available (for example, MSP 430 Texas Instruments, ADuc812, Analog Device). Protection shut-down is usually made within 0.5...3 seconds after the parameter under control has exceeded the emergency setting. The frequency of polling the sensors can be 4 times a second.

The formula to compute the minimum put-through Vmin, bits per second is as follows (2) where:

N - digit pattern of the data, bits; M - number of sensors in the network; F - frequency of polling the sensors, Hz.

With 16 digit data and 10 connected sensors in the system, the minimum put-through of a line must be no less than 6400 bits per second which is supported by EIA RS-485 with a great margin.

For purposes of vibration diagnostics it is required that instantaneous signal values (unprocessed) should be transmitted to the level of automatic control system (computer aided production process) within as wide a frequency band as possible. They can be transmitted in background mode, by request, with required frequency.

Let us evaluate the minimally possible frequency of diagnostics with the same number of sensors in the network. To support the bottom borderline frequency of 5 Hz it is necessary that data should be transmitted within a period of no less than 1 second. The upper borderline frequency by the maximally possible sampling frequency of the analogdigital converter. Given the sampling rate of 10 kHz the volume of data in one sensor is 160 kbits. With the put-through of the line at 115 kbits per second, it will take approximately 140 seconds to transmit the data from all the sensors.

Most of the users actually need equipment diagnostics far less often.

Another path consists in building up computing capacity of a sensor and allocating information parameters for diagnostics tasks (level of mean square root value on harmonics, harmonics phase, etc.) in the sensor, while transmitting them through the network to the level of the automatic control system (computer aided production process)

General purpose microcontrollers does have the required high speed. The gap is bridged by using specialized signal processors (DSP) designed for flow type data processing. They have the required productivity however they call for sufficiently complex wiring and piping which has an impact on the cost of the measuring transducer and its dimensions. In order to lower the cost of the measuring channel, given the high productivity of DSP, the measuring transducer is often used to process the signal from several primary transducers (Fig. 4).

The drawback of such schematics for an intelligent vibration sensor is its limitation on use in the dedicated automatic control systems (computer aided production process) for small capacity units. In such systems a more optimum choice would be single channel or double channel sensors.

RMSSt САН

Рис. 4 Структура датчика вибрации.

Они могут передаваться в фоновом режиме, по запросу, с требуемой периодичностью.

Оценим минимально возможную периодичность диагностики при том же количестве датчиков в сети.

Для обеспечения нижней граничной частоты 5 Гц необходимо передать данные за период не менее 1 секунды. Верхняя граничная частота определяется максимально возможной частотой дискретизации АЦП.

При частоте дискретизации 10 кГц объем данных в одном датчике составляет 160 кбит. При пропускной способности линии -115 кбит/с на передачу данных от всех датчиков потребуется примерно 140 секунд4.

Практические потребности в диагностике оборудования у большинства пользователей возникают значительно реже.

Другой путь заключается в наращивании вычислительной мощности датчика и выделения информативных параметров для задач диагностики (уровень СКЗ на гармониках, фазу гармоник и т.п.) в датчике, передавая их по сети на уровень АСУ ТП.

Микроконтроллеры общего назначения не обеспечивают требуемого быстродействия. Задача решается применением специализированных сигнальных процессоров (DSP), рассчитанных на потоковую обработку данных. Они обладают требуемой производительностью, но требуют довольно сложной схемы обвязки, что отражается на стоимости измерительного преобразователя и габаритах.

Для снижения стоимости измерительного канала, учитывая высокую производительность DSP, измерительный преобразователь часто используют для обработки сигнала от нескольких первичных преобразователей (рис. 4).

Недостатком подобной схемы ИДВ является ограниченность применения в распределенных АСУ ТП агрегатов малой мощности. В таких системах более оптимальным является применение одно-канальных или двухканальных датчиков.

Серьезные ограничения на применение встроенных микроконтроллеров накладывают условия эксплуатации датчиков вибрации.

Температура в точках контроля газотурбинных двигателей (корпус подшипника опоры) ТВД составляет более 3000С, уровень вибрации (по виброскорости) на газоперекачивающих агрегатах с авиационными двигателями составляет до 10 мм/сек.

Создание промышленного датчика с встроенной электроникой для подобных условий является трудноразрешимой задачей, если вообще возможно. Поэтому в настоящее время в датчиках вибрации большинство производителей применяют схему с разнесенными измерительным и первичным преобразователями (рис. 5).

По сложившейся терминологии такое устройство принято называть датчиком, но часто датчиком называют первичный преобразователь; измерительный преобразователь может называться согласующим устройством, нормирующим преобразователем, вторичным преобразователем.

В зависимости от вида измеряемого параметра, в качестве первичных преобразователей используют пьезоакселерометры (виброускорение), велосиметры (виброскорость), вихретоковые преобразователи (относительное виброперемещение).

Датчики вибрации с встроенной электроникой (в полном смысле интеллектуальные датчики) находят применение на объектах (агрегатах) с невысокой рабочей температурой в точке контроля (до 700С). Системы на основе таких датчиков (рис. 3) имеют минимальную стоимость измерительного канала. ■

СПИСОК ЛИТЕРАТУРЫ

1. Гельман М.М. Датчик // БСЭ. Т. 7 3-е изд. М.: СЭ, 1972.

2. Раков В.И., Хилов В.С. О системном характере изменений функций и структур датчиков // Промышленные АСУ и контроллеры, 2004. №12.

3. Сайт института NIST NIST IEEE-P1451 Draft Standard Home Page http://www.motion.aptd.nist.gov/

4. Ицкович Э.Л. Современные интеллектуальные датчики общепромышленного назначения, их особенности и достоинства. // Датчики и системы, 2002. №2.

5. Звягинирв А.М., Красников А.Л., Курносов Н.М. и др. Полевая шина «Fieldbus» -- новая перспектива в автоматизации управления технологическими процессами. // Датчики и системы. 1999. №№7,8.

6. Аристов П.А., Громов А.Н., Курносов Н.М. и др. Аппаратно-программное обеспечение нового поколения интеллектуальных полевых приборов технологии Fieldbus - Foundation. // Датчики и системы, 2001. №11.

7. Парасына А.С., Толушкин Г.С., Такшин И.А., Машков Д.В. Интеллектуальные датчики вибрации типа ИЦФР // Датчики и детекторы для АЭС «ДДА-ЭС-2004»: Сборник докладов научно-технической конференции - Пенза: ФГУП «НИИ физических измерений», 2004 г. - 298 стр.

4С учетом затрат на передачу служебной информации

CC BY

CC BY 64

64