г.ггттгп гготшлтгта

- 2 (36), 2006

/55

ИТЕЙНОЕК I?" ПРОИЗВОДСТВО

The results of investigations of graphiteless nonstick coverings for chill casting are given in the article.

В. А. СКВОРЦОВ, И. В. ШИЛИЛОВА, БИТУ удк ^

БЕЗГРАФИТОВЫЕ ПРОТИВОПРИГАРНЫЕ ПОКРЫТИЯ

Противопригарные покрытия представляют собой, как правило, суспензии, в состав которых входят наполнитель (основа), связующее, суспензирующее вещество, растворитель (воду или органическую жидкость) и вспомогательные компоненты, обеспечивающие получение систем с заданными технологическими свойствами (например, разжижители, смачиватели, антисептики).

Наполнители являются противопригарной основой покрытий. Они представляют собой порошкообразные полидисперсные материалы. В покрытиях следует использовать наполнители с частицами менее 100 мкм, причем преобладающий размер частиц должен находиться в пределах 20—50 мкм.

В качестве огнеупорных углесодержащих наполнителей используют графит и шунгит. Графит одна из полиморфных модификаций углерода. При обычных температурах графит химически инертен, однако при нагревании выше 300—500 °С окисляется с образованием С02 и СО. Создавая восстановительную атмосферу, обладая плохой смачиваемостью чугуном и оксидами железа, он является эффективным противопригарным материалом при изготовлении чугунных отливок.

В составах покрытий используют скрытокрисгал-лический (аморфный) графит марок ГЛС-1, ГЛС-2 и кристаллический графит марок ГЛ-1, ГЛ-2.

Связующие (пленкообразователи) материалы служат важнейшими компонентами покрытий, от правильного выбора которых зависит способность создаваемого защитного слоя сохранять сплошность и прочность сцепления с подложкой. Они должны растворяться в используемом растворителе и формировать пленки по заданному режиму отверждения.

Различают органические и неорганические связующие. Использование органических связующих

при приготовлении противопригарных красок для кокильных поверхностей, не рекомендуется. Образующиеся дефекты на поверхностях отливок обусловлены специфическими свойствами металлической формы — полное отсутствие газопроницаемости.

Возможность эффективного применения шун-гитовых пород в противопригарных покрытиях обусловлена структурой и свойствами шунгитово-го углерода, высокой дисперсностью силикатных частиц и прочностью их взаимного контакта. В процессе дробления и помола шунгита не происходит его разделение на отдельные компоненты; шунгитовый углерод экранирует силикатную составляющую зерна в расплаве металла, в результате чего каждая частица шунгитовой породы ведет себя как углеродная. Таким образом, использование шунгита дает возможность заменить графитовые дорогостоящие наполнители дешевым и доступным углесодержащим материалом.

При разработке составов противопригарных покрытий для кокильного литья использовали неорганический связующий материал. В качестве огнеупорного наполнителя применяли шунгит марки РРР-Х-К, относящейся к шунгитовым породам третьей разновидности с предельным содержанием углерода от 20 до 55% и размером зерна менее 100 и 50 мкм.

Усредненный химический состав, мае. доля, %:

БЮ2 - 61,0; А1203 - 4,3; ТЮ2 - 0,3; Ре0+Ре203 - 2,1; СаО - 0,1; MgO - 0,7; Ыа20 - 0,1; К,0 - 1,4; С - 30,0; Н20 - 1,4.

Количество связующего материала изменяли от 5 до 15%, огнеупорного наполнителя — от 35 до 45%, остальное (до 100%) составляла вода. Составы исследуемых противопригарных красок приведены в табл. 1.

Таблица 1. Составы противопригарных покрытий (размер зерна менее 100 мкм)

Компоненты Содержание компонентов в составах, %

1 2 3 4 5 6 7 8 9

Связующее 5 5 5 10 10 10 15 15 15

Шунгит 35 40 45 35 40 45 35 40 45

Вода 60 55 50 55 50 45 50 45 40

кс /л ггттгп г: [гшг.гжп:?.

ии/ 2 (38), 2006 -

В ходе исследований изучали изменение таких свойств, как вязкость, плотность, седиментацион-ная устойчивость, прочность красочного слоя к истиранию, толщина красочного слоя (табл. 2). Установлено, что с увеличением в составах краски огнеупорного наполнителя вязкость повышается с 12,02 с (состав 1) до 19,72 с (состав 9). Увеличение вязкости происходит за счет увеличения удельной поверхности огнеупорного наполнителя, на смачивание которой уходят жидкие составляющие краски. Увеличение вязкости сопровождается резким возрастанием плотности краски от 1290 до 1520 кг/м3 (состав 9), что приводит к значитель-

При увеличении связующего материала до 10 и 15% наблюдается рост прочности красочного слоя к истиранию. При этом увеличиваются плотность и вязкость краски, что в свою очередь приводит к росту седиментационной устойчивости.

Испытание противопригарных красок в кокилях проводили на ОАО «Могилевский металлургический завод» в труболитейном цехе для отливок «Крышка среднего телефонного люка С(В125)-ГТС2-60» и «Корпус тяжелого магистрального люка (плавающего) Т(С250)-(Д400)-

ному росту толщины красочного слоя от 0,04 до 0,18. Увеличение содержания огнеупорного наполнителя в составах противопригарных красок приводит к некоторому снижению прочности красочного слоя при истирании, поскольку на единицу поверхности огнеупорного наполнителя приходится меньшее количество связующего материала. Седимента-ционная устойчивость с увеличением количества огнеупорного наполнителя растет от 74 до 94,8%. Это объясняется тем, что плотность исследуемой краски и ее вязкость с увеличением огнеупорного наполнителя возрастают, что собственно и приводит к повышению седиментационной устойчивости.

Использование более дисперсного огнеупорного наполнителя (размер зерна менее 50 мкм) приводит к значительному увеличению седиментационной устойчивости при более низком содержании шунгитового наполнителя (табл. 3, 4).

2x60». Противопригарную краску на поверхность кокиля наносили пульверизатором.

В ходе испытаний проводили визуальное наблюдение за кроющей способностью красок, чистотой поверхности отливок и количеством съемов продукции после однократного покрытия кокиля.

Таблица 2. Свойства противопригарных покрытий (размер зерна менее 100 мкм)

Показатель Номер состава

1 2 3 4 5 6 7 8 9

Вязкость по ВЗ-4, с, не более 12,02 12,71 13,99 12,32 12,75 14,38 12,88 13,08 19,72

Плотность, кг/м3 1290 1365 1420 1300 1370 1510 1310 1380 1520

Седиментационная устойчивость, % 74 89 93 85 89 93 86,6 93 94,8

Толщина красочного слоя, мм 0,04 0,07 0,15 0,04 0,09 0,15 0,06 0,12 0,18

Прочность к истиранию, кг/мм 0,415 0,28 0,25 1,17 1,13 0,9 4,305 4,27 3,65

Таблица 3. Составы противопригарных покрытий (размер зерна менее 50 мкм)

Компоненты Содержание компонентов в составах, %

1 2 3 4 5 6 7 8 9

Связующее 5 5 5 10 10 10 15 15 15

Шунгит 30 35 40 30 35 40 30 35 40

Вода 65 60 55 60 55 50 55 50 45

Таблица 4. Свойства противопригарных покрытий (размер зерна менее 50 мкм)

Показатель Номер состава

1 2 3 4 5 6 7 8 9

Вязкость по ВЗ-4, с, не более 12,35 12,33 14,68 12,9 13,52 15 13,1 13,71 15,5

Плотность, кг/м3 1270 1340 1420 1290 1360 1490 1300 1400 1565

Седиментационная устойчивость, % 90,3 93,3 96,2 92 94 98 92 95 97

Толщина красочного слоя, мм 0,08 0,11 0,19 0,08 0,14 0,18 0,08 0,12 0,24

Прочность к истиранию, кг/мм 0,24 0,14 0,17 0,44 0,19 0,16 3,14 1,205 0,746

ЛГГТТгС- Г

ГГ.ГчС-МЛГ-П'.П

- 2 (38). 2006

/57

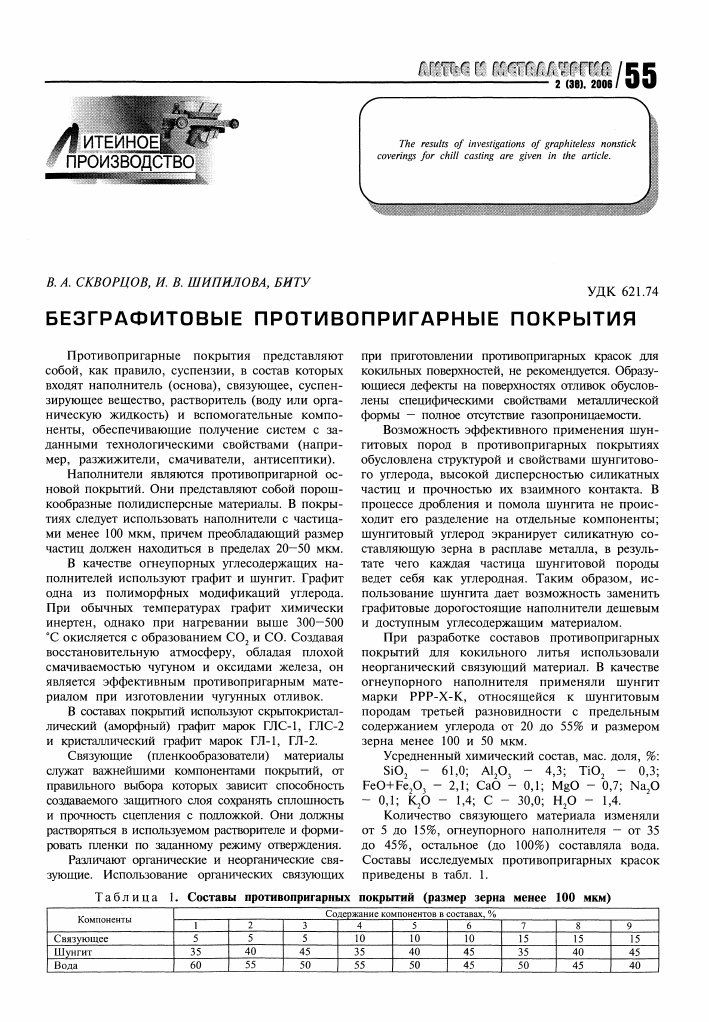

Испытания показали, что использование безграфитовых противопригарных красок с неорганическим связующим позволяет получать качественные отливки без дефектов поверхности (см. рисунок, а) в сравнении с красками, содержащими органические связующие материалы (см. рисунок, б). Это связано с тем, что при нанесении краски на нагретую до 150—200 °С поверхность кокиля органический связующий материал не претерпевает термодеструкцию (температура термодеструкции органических связующих находится в интервале 300—500 °С), которая протекает при заливке металла в кокиль с образованием

газовой среды. Это и является причиной образования дефектов поверхности (см. рисунок, б). Отсутствие процесса термодеструкции, разработанных составов красок позволяет получать более качественную поверхность. Также отмечена хорошая кроющая способность испытываемых противопригарных покрытий, которая позволила увеличить количество съемов продукции до 3—5 отливок после однократного покрытия кокиля.

Таким образом, разработанные составы противопригарных красок могут широко применяться для кокильного литья с получением качественной отливки.

4

а б

Поверхность отливки, полученная с использованием безграфитового противопригарного покрытия {а) и с использованием

существующих составов противопригарных покрытий (б)

CC BY

CC BY 26

26