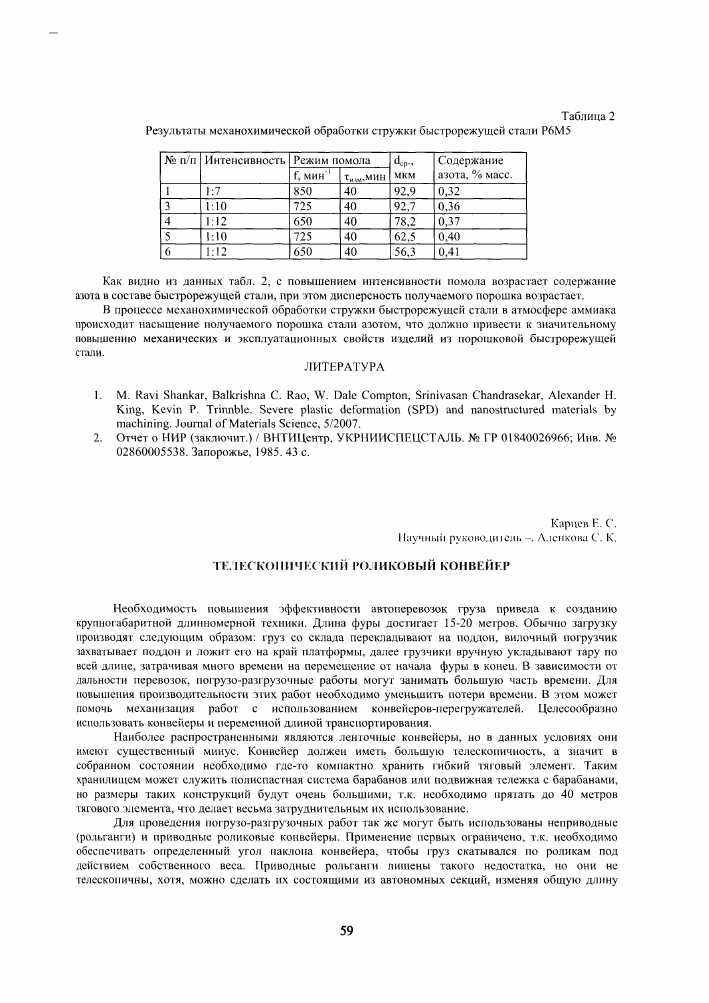

Таблица 2

Результаты механохимической обработки стружки быстрорежущей стали Р6М5

№ п/п Интенсивность Режим помола ^ср*> Содержание

f, мин"1 т„м,мин мкм азота, % масс.

1 1:7 850 40 92,9 0,32

3 1:10 725 40 92,7 0,36

4 1:12 650 40 78,2 0,37

5 1:10 725 40 62,5 0,40

6 1:12 650 40 56,3 0,41

Как видно из данных табл. 2, с повышением интенсивности помола возрастает содержание азота в составе быстрорежущей стали, при этом дисперсность получаемого порошка возрастает.

В процессе механохимической обработки стружки быстрорежущей стали в атмосфере аммиака происходит насыщение получаемого порошка стали азотом, что должно привести к значительному повышению механических и эксплуатационных свойств изделий из порошковой быстрорежущей стали.

ЛИТЕРАТУРА

1. М. Ravi Shankar, Balkrishna С. Rao, W. Dale Compton, Srinivasan Chandrasekar, Alexander H. King, Kevin P. Trinnble. Severe plastic deformation (SPD) and nanostructured materials by machining. Journal of Materials Science, 5/2007.

2. Отчет о НИР (заключит.) / ВНТИЦентр, УКРНИИСПЕЦСТАЛЬ. № ГР 01840026966; Инв. № 02860005538. Запорожье,1985.43 с.

Карцев Е. С.

Научный руководи!ель Алснкова С. К. ТЕЛЕСКОПИЧЕСКИЙ РОЛИКОВЫЙ КОНВЕЙЕР

Необходимость повышения эффективности автоперевозок груза привела к созданию крупногабаритной длинномерной техники. Длина фуры достигает 15-20 метров. Обычно загрузку производят следующим образом: груз со склада перекладывают на поддон, вилочный погрузчик захватывает поддон и ложит его на край платформы, далее грузчики вручную укладывают тару по всей длине, затрачивая много времени на перемещение от начала фуры в конец. В зависимости от дальности перевозок, погрузо-разгрузочные работы могут занимать большую часть времени. Для повышения производительности этих работ необходимо уменьшить потери времени. В этом может помочь механизация работ с использованием конвейеров-перегружателей. Целесообразно использовать конвейеры и переменной длиной транспортирования.

Наиболее распространенными являются ленточные конвейеры, но в данных условиях они имеют существенный минус. Конвейер должен иметь большую телескопичность, а значит в собранном состоянии необходимо где-то компактно хранить гибкий тяговый элемент. Таким хранилищем может служить полиспастная система барабанов или подвижная тележка с барабанами, но размеры таких конструкций будут очень большими, т.к. необходимо прятать до 40 метров тягового элемента, что делает весьма затруднительным их использование.

Для проведения погрузо-разгрузочных работ так же могут быть использованы неприводные (рольганги) и приводные роликовые конвейеры. Применение первых ограничено, т.к. необходимо обеспечивать определенный угол наклона конвейера, чтобы груз скатывался по роликам под действием собственного веса. Приводные рольганги лишены такого недостатка, но они не телескопичны, хотя, можно сделать их состоящими из автономных секций, изменяя общую длину

путем добавления или уменьшения числа стыкуемых секций. Такой способ применять нецелесообразно из-за потерь времени на монтаж/демонтаж. В заявленных условиях наилучшим образом подойдет телескопический роликовый конвейер, тяговый элемент которого расположен внутри станины. Конвейер стационарно устанавливается на платформе склада, высота которой примерно равна высоте пола фуры(контейнера). При необходимости загрузки автомобиль подъезжает к платформе, конвейер «въезжает» в фуру, опираясь на нижние ролики. При заполнении пространства грузом длина конвейера уменьшается, изменяя фронт разгрузки.

Конвейер снабжен групповым приводом роликов. Каждый ролик жестко соединен с осью вращения, подшипники, поддерживающие ось, расположены в подшипниковых буксах, шарнирно охватываемых несущими пластинами конвейера. При этом на каждую ось устанавливаются две звездочки (или шкива, если используется ременная передача) с одной стороны на небольшом расстоянии друг от друга, одна звездочка неподвижна относительно оси ролика (рабочая, передает движение на ролик), другая - вращается на подшипниках (поддерживающая). Гибким тяговым элементом является пластинчатая цепь (либо ремень), имеющая замкнутый контур. При уменьшении длины перегружателя цепь повторяет зигзагообразный контур, огибая звездочки верхних и нижних осей роликов (рис.1).

Рис.1. Схема запасовки приводной цепи первого контура.

(1 - несущая пластина; 2 - приводная цепь; 3 - соединяющий шарнир; 4 - поддерживающая звездочка; 5 - рабочая (приводная) звездочка)

Такая конструкция позволяет избавиться от дополнительного накопителя для гибкого тягового элемента, пряча его в самой конструкции. Рабочая и холостая ветви движутся параллельно друг другу в противоположных направлениях. В силу конструктивных особенностей верхние ролики приводятся в движение через один, но если сделать такой же контур с другой стороны конвейера, то приводными станут все ролики.

Привод изменения длины конвейера работает через передачу колесо-рейка. Зубчатая рейка движется в вертикальных направляющих, верхний ее конец шарнирно прикреплен к несущим пластинам перегружателя. Вращением зубчатого колеса обеспечивает перемещение рейки вверх/вниз, соответственно укорачивая и удлиняя установку. Для предотвращения самопроизвольного изменения длины механизм снабжается тормозом. Но следует обратить внимание на то, что первые рычаги будут испытывать огромные суммарные усилия от последующий пар, т е. держать на себе всю массу груза, приведенную через кпд подшипников Привод тягового элемента осуществляется электродвигателем и приводной звездочкой (шкивом), стационарно установленными на платформе. Для компенсации увеличения длины цепи и создания первоначального натяжения используется пружинно-винтовое натяжное устройство. Нижние ролики могут быть выполнены в виде небольших колес или катков, устанавливаемых через один с целью облегчения конструкции

Перемещаемый груз должен обладать такими размерами, чтобы расстояние между роликами несколько меньше половины длины груза Предлагается использовать установку для разгрузки/загрузки коробок размерами 600*400*400 мм. Исходя из этого, расстояние между

4

А7

роликами должно быть меньше 200 мм. В разные моменты времени груз опирается на 2 - 3 ролика. Диаметр применяемых роликов 42 мм. Длина перегружателя в собранном состоянии 4 м (при высоте 823 мм), максимальная длина транспортирования 18м (при высоте 800 мм). Небольшое расстояние между роликами, а следовательно и малые углы наклона несущих элементов, обеспечивают малые углы давления при изменении длины транспортирования. Количество используемых крестообразных секций 90 шт.

От выбора типа тягового орган в значительной степени зависят технико-экономические показатели установки. Из-за большого числа элементов отличие в кпд ремня или цепи даже на 0,02 в несколько раз меняет потребную мощность привода. Ниже приведен частичный расчет конвейера с синтетическим ремнем в качестве тягового элемента. От стандартных плоских и клиновых ремней пришлось отказаться ввиду увеличенных потерь по сравнению с синтетическими ремнями с полиамидным сердечником. Плоские приводные ремни серии NE практически не разнашиваются, стыковка «на скос» обеспечивает 90% прочности ремня при работе на шкивах соответствующих размеров, причем номинальное натяжение ремня отвечает удлинению не более 1,0-2,0%. Кромки не подвержены расслоению и бахромлению. Упругие свойства таких ремней позволяют избавиться от натяжного устройства. Тяговый расчет конвейера имеет свои особенности. Чтобы обеспечить движение груза на крайнем (самом дальнем от привода) ролике, необходимо приложить крутящий момент Т = 0,625 Нм. Для вращения ролика второй секции, нужно это усилие привести к нему через кпд ремня и подшипников и прибавить Т:

Т

I Т2=-------Т + Т

Пр-Пп

На третьем ролике усилия так же возрастают:

пР -v„

Для последующих роликов расчет аналогичен. Можно упростить задачу, производя вычисления в системе электронных таблиц, внеся необходимые исходные данные и формулы. Следует учитывать, потери не перекатывание груза по роликам (как приводным, так и неприводным), сопротивление трению в цапфах роликов, а так же потери при скольжении груза по неприводным роликам и сообщение им кинетической энергии. Далее приведен отрывок расчета из электронных таблиц.

Кол-во секций от ролика ДО привод а Вращающи й момент на каждом ролике, Н*м КПД ремн я КПД подш Вращающи й момент от каждого ролика на двигателе, Н*м Мощность, необходима я Для передечи роликом движения грузу, кВт Сопротивлени е движению груза на каждом приводном ролике, Н Мощность на преодоление сопротивлени я движению груза по приводным роликам,кВт

45 0,625 0,99 0,99 3,777 0,060437 4,52 0,010709

44 0,625 0,99 0,99 3,628 0,058055 4,52 0,010287

43 0,625 0,99 0,99 3,485 0,055768 4,52 0,009882

42 0,625 0,99 0,99 3,348 0,053570 4,52 0,009493

41 0,625 0,99 0,99 3,216 0,051459 4,52 0,009119

40 0,625 0,99 0,99 3,089 0,049432 4,52 0,008759

39 0,625 0,99 0,99 2,968 0,047484 4,52 0,008414

38 0,625 0,99 0,99 2,851 0,045613 4,52 0,008083

37 0,625 0,99 0,99 2,738 0,043815 4,52 0,007764

36 0,625 0,99 0,99 2,631 0,042089 4,52 0,007458

35 0,625 0,99 0,99 2,527 0,040430 4,52 0,007164

34 0,625 0,99 0,99 2,427 0,038837 4,52 0,006882

33 0,625 0,99 0,99 2,332 0,037307 4,52 0,006611

32 0,625 0,99 0,99 2,240 0,035837 4,52 0,006350

31 0,625 0,99 0,99 2,152 0,034425 4,52 0,006100

30 0,625 0,99 0,99 2,067 0,033068 4,52 0,005860

29 0,625 0,99 0,99 1,985 0,031765 4,52 0,005629

28 0,625 0,99 0,99 1,907 0,030514 4,52 0,005407

27 0,625 0,99 0,99 1,832 0,029311 4,52 0,005194

26 0,625 0,99 0,99 1,760 0,028156 4,52 0,004989

25 0,625 0,99 0,99 1,690 0,027047 4,52 0,004793

24 0,625 0,99 0,99 1,624 0,025981 4,52 0,004604

23 0,625 0,99 0,99 1,560 0,024957 4,52 0,004422

22 0,625 0,99 0,99 1,498 0,023974 4,52 0,004248

21 0,625 0,99 0,99 1,439 0,023029 4,52 0,004081

20 0,625 0,99 0,99 1,383 0,022122 4,52 0,003920

19 0,625 0,99 0,99 1,328 0,021250 4,52 0,003766

18 0,625 0,99 0,99 1,276 0,020413 4,52 0,003617

17 0,625 0,99 0,99 1,226 0,019608 4,52 0,003475

16 0,625 0,99 0,99 1,177 0,018836 4,52 0,003338

15 0,625 0,99 0,99 1,131 0,018094 4,52 0,003206

14 0,625 0,99 0,99 1,086 0,017381 4,52 0,003080

13 0,625 0,99 0,99 1,043 0,016696 4,52 0,002959

12 0,625 0,99 0,99 1,002 0,016038 4,52 0,002842

И 0,625 0,99 0,99 0,963 0,015406 4,52 0,002730

10 0,625 0,99 0,99 0,925 0,014799 4,52 0,002622

9 0,625 0,99 0,99 0,888 0,014216 4,52 0,002519

8 0,625 0,99 0,99 0,853 0,013656 4,52 0,002420

7 0,625 0,99 0,99 0,820 0,013117 4,52 0,002324

6 0,625 0,99 0,99 0,788 0,012601 4,52 0,002233

5 0,625 0,99 0,99 0,757 0,012104 4,52 0,002145

4 0,625 0,99 0,99 0,727 0,011627 4,52 0,002060

3 0,625 0,99 0,99 0,698 0,011169 4,52 0,001979

2 0,625 0,99 0,99 0,671 0,010729 4,52 0,001901

1 0,625 0,99 0,99 0,644 0,010306 4,52 0,001826

80,158 1,282525 0,227266

Вес коробки, Н 150

Диаметр ролика, мм 50

Вес ролика, Н 12

Диаметр шейки ролика, мм 20

Коэффициент трения шейки ролика 0,15

Коэф. трения качения груза по роликам, см 0,04

Скорость движения груза, м/с 0,4

Угловая скорость ролика, рад/с 16

Коэф трения коробки о ролик 0,5

Честота вращения ролика, об/сек 2,55

Диаметр шкива, мм 90

Окружная скорость шкива, м/с 0,72

Сила сопротивления движению неприводных роликов, Н Мощность на преодоление сопротивлений неприводных роликов, кВт Суммарная мощность привода (с учетом приводных и неприводных роликов), кВт

203,73

0,2

1,71

При использовании стандартизованных материалов и элементов конструкции, применяемых на данный момент в машиностроении, конвейер становится слишком громоздким, металлоемким, повышается его стоимость и уменьшается удобность в использовании. Но при использовании современных материалов (более легких, обладающих более высокими прочностными показателями) эти недостатки могут быть устранены.

Подводя итог можно сказать, что эффективность погрузо-разгрузочных работ напрямую зависит от их продолжительности. А применение роликового перегружателя позволит значительно повысить производительность работ при одновременной экономии производственных площадей за счет телескопичности установки.

Асфальтобетонная смесь — рационально подобранная смесь минеральных материалов (щебня, песка с минеральным порошком или без него с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

Асфальтобетонные заводы (АБЗ) являются основными производственными предприятиями дорожного хозяйства и предназначены для приготовления различных асфальтобетонных смесей для строительства, реконструкции и ремонта слоев асфальтобетонного покрытия. Однако перечень выполняемых на АБЗ технологических операций, а следовательно и номенклатура технологического оборудования, значительно шире просто комплекса операций по приготовлению смесей и перечня необходимого для приготовления их оборудования.

Для выполнения всего комплекса технологических операций в состав АБЗ входит следующее технологическое оборудование: асфальтосмесительные установки; приемные устройства для

каменных материалов, площадки для их хранения и машины для их подачи в бункеры асфальтосмесительных установок; приемные устройства для битума, хранилища (емкости) для битума, битумонагревательное оборудование, битумные насосы; приемные устройства и площадки для бочек с поверхностно-активными веществами (ПАВ), емкости, нагреватели насосы для их подачи к смесителю; приемные устройства и емкости для хранения минерального порошка и насосы (пневмосистемы) для подачи его к смесителю; загрузочное устройство (скип или элеватор) готовой смеси, бункеры-накопители готовой смеси; дробильно-сортировочное оборудование для получения требуемых фракций щебня и песка.

Помимо основного технологического оборудования в состав АБЗ могут входить: оборудование для приготовления и хранения битумных эмульсий; хранилища топлива (газа, дизтоплива или мазута); постройки административно-бытового назначения; объекты электроэнергетического обеспечения; котельные; компрессорные станции; водопроводное хозяйство; сети электро-, тепло- и водоснабжения; лаборатория; ремонтная мастерская; материально-технический склад.

Асфальтобетонные заводы классифицируют на: стационарные, мобильные и мобильные мини

Стационарные АБЗ сооружают, как правило, неразборными и рассчитывают на эксплуатацию на одном месте до 10 лет и более. Производительностью от 60 до 300 т/ч.

Мобильные АБЗ. Важной характеристикой мобильных асфальтобетонных заводов является их транспортируемость на конкретный дорожно - строительный объект. Возможность разместить

Кудрявцев В. Е. Научный руководитель - У гай С. М.

МОДЕРНИЗАЦИЯ АСФАЛЬТОБЕТОННЫХ ЗАВОДОВ

АБЗ.

CC BY

CC BY 30

30