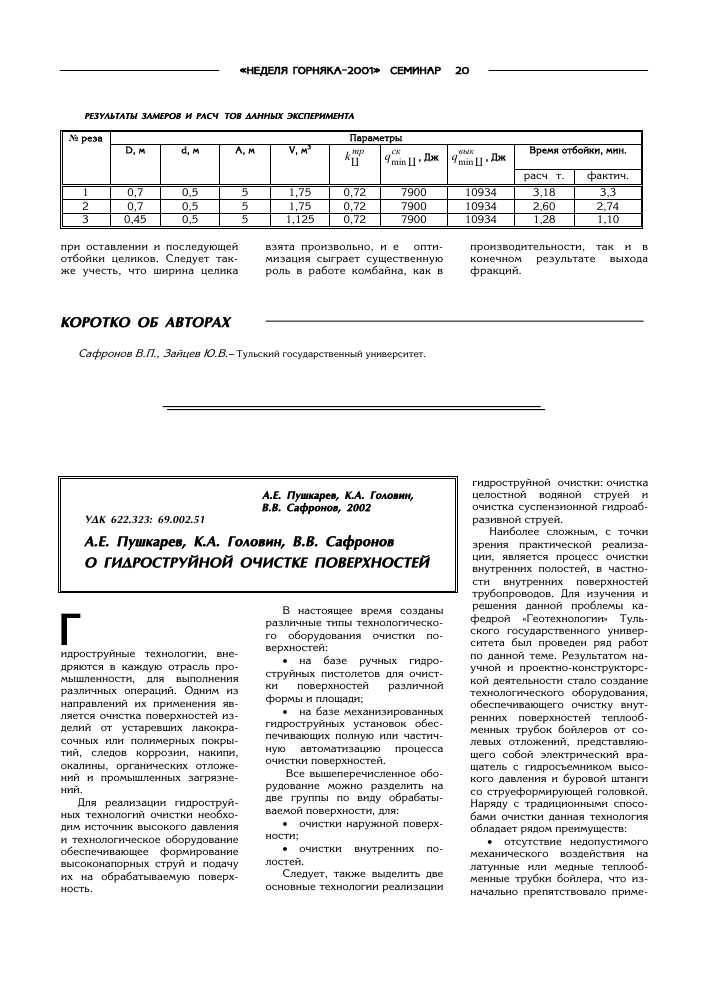

РЕЗУЛЬТАТЫ ЗАМЕРОВ И РАСЧПТОВ ЛАННЫХ ЭКСПЕРИМЕНТА

№ реза Параметры

D, м d, м A, м V, м3 k тР кЦ qCK тт, Дж ^minU ’ вык qmin Ц ■ Дж Время отбойки, мин.

расчПт. фактич.

1 G,7 G^ З 1,7З G,72 79GG 1G934 3,18 3,3

2 G,7 G^ З 1,7З G,72 79GG 1G934 2,6G 2,74

3 G^ G^ З 1,12З G,72 79GG 1G934 1,28 1, 1G

при оставлении и последующей отбойки целиков. Следует также учесть, что ширина целика

взята произвольно, и еП оптимизация сыграет существенную роль в работе комбайна, как в

производительности, так и в конечном результате выхода фракций.

КОРОТКО ОБ АВТОРАХ

Сафронов В.П, Зайцев Ю.В.-Тупьский государственный университет.

© А.Е. Пушкарев, К.А. Головин, B.B. Сафронов, 2002

УАК 622.323: 69.002.51

А.Е. Пушкарев, К.А. Головин, B.B. Сафронов О ГИАРОСТРУЙНОЙ ОЧИСТКЕ ПOBEPXHOCTEЙ

Г

идроструйные технологии, внедряются в каждую отрасль промышленности, для выполнения различных операций. Одним из направлений их применения является очистка поверхностей изделий от устаревших лакокрасочных или полимерных покрытий, следов коррозии, накипи, окалины, органических отложений и промышленных загрязнений.

Для реализации гидроструйных технологий очистки необходим источник высокого давления и технологическое оборудование обеспечивающее формирование высоконапорных струй и подачу их на обрабатываемую поверхность.

В настоящее время созданы различные типы технологического оборудования очистки поверхностей:

• на базе ручных гидроструйных пистолетов для очистки поверхностей различной формы и площади;

• на базе механизированных гидроструйных установок обеспечивающих полную или частичную автоматизацию процесса очистки поверхностей.

Все вышеперечисленное оборудование можно разделить на две группы по виду обрабатываемой поверхности, для:

• очистки наружной поверхности;

• очистки внутренних полостей.

Следует, также выделить две основные технологии реализации

гидроструйной очистки: очистка целостной водяной струей и очистка суспензионной гидроабразивной струей.

Наиболее сложным, с точки зрения практической реализации, является процесс очистки внутренних полостей, в частности внутренних поверхностей трубопроводов. Для изучения и решения данной проблемы кафедрой «Геотехнологии» Тульского государственного университета был проведен ряд работ по данной теме. Результатом научной и проектно-конструкторской деятельности стало создание технологического оборудования, обеспечивающего очистку внутренних поверхностей теплообменных трубок бойлеров от солевых отложений, представляющего собой электрический вращатель с гидросъемником высокого давления и буровой штанги со струеформирующей головкой. Наряду с традиционными способами очистки данная технология обладает рядом преимуществ:

• отсутствие недопустимого механического воздействия на латунные или медные теплообменные трубки бойлера, что изначально препятствовало приме-

нению, какого, либо механического инструмента;

• экологическая чистота процесса по сравнению с методами химической очистки;

• высокая скорость обработки, так например бойлер длинной 2 м и имеющий 360 теплообменных трубок, в результате

производственной эксплуатации опытного образца технологического оборудования был полностью очищен за 10 рабочих часов, в то время, как традиционные способы очистки позволили бы обработать, за это же время, лишь 8-15 трубок.

Таким образом, все вышеизложенное позволяет говорить о целесообразности и необходимости внедрения технологии очистки трубопроводов в производственно практику, основывающегося на технологии разрушения отложений гидроструйным методом.

КОРОТКО ОБ АВТОРАХ ------------------------------------------------------------------

Пушкарев А.Е. - доктор технических наук, Тульский государственный университет.

Головин К.А. - кандидат технических наук, доцент, Тульский государственный университет. Сафронов В.В. - аспирант, Тульский государственный университет.

© Ю.Н. Наумов, 2002

УЛК 622.323.51

Ю.Н. Наумов

ГИЛРОЛИНАМИЧЕСКИЕ ПРОЦЕССЫ ПРОТЕКАЮЩИЕ В ГИЛРОСИСТЕМАХ ВЫСОКОГО ЛАВЛЕНИЯ ГОРНЫХ МАШИН

К

ак известно [5], для увеличения производительности проходческих комбайнов или расширения области их применения на более крепкие породы применяются гидравлические струи воды высокого давления совместно с механическим инструментом.

Комплект высоконапорного оборудования для гидромеханического разрушения горных пород состоит из источника воды высокого давления и системы подвода (трубопровод или гибкие рукава высокого давления) и распределения гидравлической энергии.

Источник высокого давления, при компоновке которого традиционно применяется модульный принцип, включает в себя, помимо модуля водяного насоса низкого давления с системой фильтров, плунжерный насосный агрегат высокого давления или преобразователь давления мультипликаторного типа с приводной насосной станцией.

Анализ существующих конструкций источников воды высокого давления на базе преобразователей давления мультипликаторного типа показал, что компоновочная схема такого оборудования состоит из следующих модулей:

• приводная насосная станция (насосный модуль) - обеспечивает подачу к преобразователю рабочей жидкости (масло, эмульсия) низкого давления;

• водяная насосная станция с системой фильтров (модуль водоподготовки) - обеспечивает очистку и подачу рабочей жидкости (воды) низкого давления;

• модуль преобразователя давления - осуществляет преобразование низкого давления

масла (эмульсии) на входе в высокое давление воды на выходе.

Модули соединены между собой гидравлическими магистралями (рукава, трубопроводы) в единую систему - источник воды высокого давления. При этом каждый из них, как унифицированный узел, может быть использован в комплектах оборудования для реализации других технологий.

Такое свойство компоновочной схемы источника воды высокого давления на базе преобразователя давления играет решающую роль при разработке оборудования для гидротехнологии в шахте. Действительно, в условиях ограниченного объема выработки возможность «разбить» громоздкий агрегат на относительно компактные составляющие без изменения их функциональных качеств позволяет рационально разместить модули источника высокого давления по отношению к механизмам проходческого комбайна (рис. 1). Более того, преобразователь давления может быть подключен к уже имеющимся в выработке технологическим модулям, способным обеспечить необходимый уровень рабочих параметров (например, к гидростанции механизированной крепи, водяной насосной станции системы орошения

CC BY

CC BY 46

46